Kokereigasinjektion in einem Hochofen

Koksofengasinjektion in einem Hochofen

Die Eisen- und Stahlindustrie ist einer der größten Energieverbraucher und damit für hohe Kohlendioxidemissionen (CO2) verantwortlich. Trotz eines bemerkenswerten Rückgangs der spezifischen CO2-Emissionen der meisten Stahlwerke wächst die Gesamtmenge der CO2-Emissionen weltweit aufgrund der kontinuierlichen Steigerung der Stahlproduktion, die 2013 ein Niveau von 1606 Millionen Tonnen erreicht hat. Heutzutage ist die Stahlindustrie stehen vor einer steigenden Nachfrage zur Minimierung des Energieverbrauchs und der Gasemissionen, insbesondere bei Eisenherstellungsprozessen. Die effiziente Nutzung von Nebenproduktgasen ist aufgrund der hohen Energiemengen und der damit verbundenen Kosten von wesentlicher Bedeutung für die Wirtschaftlichkeit des Stahlwerksbetriebs. Die Einspeisung von Kokereigas (COG) in den modernen Hochofen ist eine der wirksamsten Maßnahmen für die Stahlindustrie, um eine kohlenstoffarme Eisenerzeugung, Energieeinsparung und Emissionsreduzierung zu erreichen.

Koks ist ein wesentlicher Rohstoff für die Eisenherstellung und wird durch Erhitzen von Kohle in Koksöfen hergestellt. Um Koks herzustellen, wird Kohle in Abwesenheit von Sauerstoff erhitzt, um flüchtige Bestandteile auszutreiben. COG entsteht als Nebenprodukt des Prozesses im Falle von Koksofenbatterien, die normalerweise in Stahlwerken installiert werden. Die spezifische COG-Menge, die während der Kokerei in den Nebenprodukt-Koksöfen erzeugt wird, liegt im Bereich von 290 bis 340 N cum/t Kohlebeschickung, abhängig von den flüchtigen Bestandteilen in der Kohlebeschickung.

Das COG wird derzeit nach seiner Reinigung von Teer, Naphthalin, Rohbenzol, Ammoniak und Schwefel zum Beheizen von Hochöfen, Zündöfen in Sinteranlagen, Heizöfen in Walzwerken und zur Stromerzeugung in Kraftwerken verwendet.

Das COG hat eine Zusammensetzung, die aus etwa 55 %–58 % H2, 25 %–27 % CH4, 6 %–7 % CO und einigen kleinen Prozentsätzen von CO2, N2, Kohlenwasserstoffen und anderen Elementen besteht. Da die Zusammensetzung von COG reich an Wasserstoff ist, hat es in den letzten Jahren viel Aufmerksamkeit für seine Verwendung in Reduktionsprozessen auf sich gezogen.

COG kann auch ein Reduktionsmittel im Hochofen sein. Die COG-Injektion ist ein Prozess, bei dem große Mengen Kokereigas in die Laufbahn eines Hochofens (BF) eingeblasen werden. Dies stellt nicht nur eine zusätzliche Kohlenstoffquelle bereit, sondern beschleunigt auch die Produktion von flüssigem Eisen und reduziert den Bedarf an metallurgischem Koks für Reaktionen im Hochofen. Die COG-Injektionstechnologie reduziert auch die absoluten CO2-Emissionen sowie die SO2-Emissionen des Hochofens.

Versuche mit Gasinjektion in den Hochofen wurden Mitte der 1990er Jahre in den USA durchgeführt.

Um Energie zu sparen und Kosten zu senken, entwickelte USS (US Steels) in seinem Werk in Mont Valley, das sich außerhalb von Pittsburgh, Pennsylvania, befindet, ein System, das es ihnen ermöglichte, COG in ihren Hochöfen zu verwenden. Obwohl andere Stahlhersteller in Nordamerika dies versucht haben, ist USS der erste, der COG erfolgreich in Hochöfen einsetzt. Dazu reinigt USS das Gas gründlich, erhöht den Druck und verwendet modifizierte Hochofendüsen. Die Umsetzung dieses Projekts hatte rund 6 Millionen US-Dollar gekostet und zu jährlichen Einsparungen von 6,1 Millionen US-Dollar geführt, was einer einfachen Amortisation von knapp einem Jahr entspricht. Neben Kosteneinsparungen trug die Einblasung von COG in den Hochofen auch zur Senkung des Energieverbrauchs und der CO2-Emissionen bei.

Das Einblasen von COG in den Hochofen hat Einfluss auf die Laufbahnbedingungen und die Eisenerzreduktion. Die Verbrennung von COG-Kohlenwasserstoffen vor Blasdüsen durch Blassauerstoff führt zu einer Entwicklung von Kohlenmonoxid und Wasserstoffgasen, die das Reduktionsgaspotential aufgrund von N2 erhöhen. Die theoretischen Berechnungen und kommerziellen Versuche, die zum Ersatz von Erdgas durch COG in BF durchgeführt wurden, zeigten einen geringeren Koksverbrauch und eine höhere Roheisenproduktion. Die hohe Effizienz von COG beruht darauf, dass es im Vergleich zu Erdgas 3,5–4 mal weniger Kohlenwasserstoffe enthält. Dies verbessert die Verbrennung im Blasformherd, aktiviert die Kokssäule und erhöht die Gasausnutzung im Ofen. Es wurde festgestellt, dass durch COG-Injektion in den Hochofen ein höheres Volumen und ein höherer Heizwert von BF-Gichtgas erzeugt werden können. Auch die mittlere Temperatur aufgrund der COG-Injektion nimmt mit dem Abstand von der Lanzenspitze zu.

Es sei darauf hingewiesen, dass die Bedingungen im Raceway sehr komplex sind und auch die Bedingungen in der Düse und damit die Verbrennung der Reduktionsgase beeinflussen. Außerdem ist der Temperaturanstieg bei COG-Einspritzung aufgrund einer vollständigeren Verbrennung und aufgrund des hohen Heizwerts des Gases (etwa 4000 bis 4400 kcal pro Normalkubikmeter) höher.

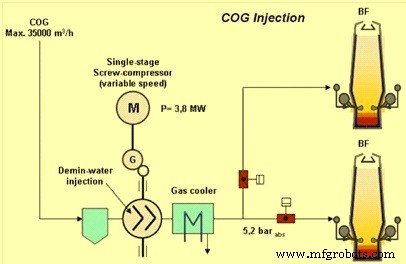

COG, das auf Höhe der Düse injiziert wird, wird normalerweise von einer Sauerstoffanreicherung des Heißluftstoßes begleitet. COG muss für die Einspritzung komprimiert werden und erfordert daher eine Kompressoreinheit, was eine Erhöhung des Stromverbrauchs bedeutet. Das Einblasen von Sauerstoff in den Luftstrom verringert den spezifischen Gasstrom, was zu einer Verringerung der oberen Temperatur und einem Anstieg der adiabatischen Flammentemperatur der Laufbahn (RAFT) in den Blasformen führt. Diese Effekte werden durch die Injektion von COG kompensiert. Somit erhöht eine kombinierte Injektion von Sauerstoff und COG auf der Höhe der Windform die Produktivität des Hochofens. Je 1 % Sauerstoffanreicherung des Heißwindes verbessert die Produktivität um 2-0 % bis 2,5 %. Ein typisches schematisches Diagramm der COG-Injektion in Hochöfen ist in Abb. 1 zu sehen.

Abb. 1 Schematische Darstellung der COG-Injektion im Hochofen

Die Injektion von COG in den Hochofen wird in einigen Ländern mit unterschiedlichen Injektionsraten im Bereich von etwa 30 bis 280 N m³/tSM praktiziert. In manchen Hochöfen wird COG nur gelegentlich eingeblasen, da die freie Verfügbarkeit im Verbundwerk begrenzt ist. Die Flexibilität der COG-Nutzung kann erhöht werden, da Gas je nach Bedarf zwischen dem Hochofen und einem anderen Nutzer des verfügbaren Gases bewegt werden kann. Somit ersetzt das in den Hochofen eingeblasene Gas alternative Reduktionsmittel, die extern zugekauft werden müssen.

Ferner wurde berichtet, dass das maximale COG-Injektionsniveau an der Blasform des Hochofens gemäß den thermochemischen Bedingungen auf 0,1 Tonnen COG/tHM geschätzt wird. Das normalerweise erreichte Koks/COG-Ersatzverhältnis beträgt 0,4–0,45 kg/N cum (etwa 0,98 Tonnen Koks/Tonne COG) im Vergleich zu 0,8–0,85 kg/N cum für Erdgas (NG).

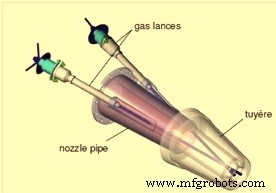

Ein mathematisches Modell wurde von MEFOS, Schweden, für eine Einblasdüse in einem Hochofen entwickelt, um die Verbrennung beim Einblasen von Reduktionsgas zu simulieren. Die mathematische Modellierung der Injektion von COG in die Blasformen des Hochofens zeigte, dass bessere Verbrennungsbedingungen und eine höhere Injektionsrate durch die Verwendung von zwei Injektionslanzen im Vergleich zu einer Lanze erreicht werden. Das Einspritzen von COG mit einer einzelnen Lanze hat zu (i) einer sehr inhomogenen Darstellung von Temperatur und Geschwindigkeit geführt, (ii) die Strömung erreicht das Ende der Laufbahn mit hoher Geschwindigkeit, (iii) höchste Temperaturen am Ende der Laufbahn und ( iv) keine Überhitzung der Düse. Die COG-Injektion mit zwei Lanzen hat zu (i) einer deutlich verringerten Eindringtiefe, (ii) homogeneren Temperatur-, Geschwindigkeits- und Gaskonzentrationsverteilungen, (iii) einer gleichmäßigeren Verbrennung ähnlich der Schwerölinjektion und (iv) keiner Überhitzung geführt die Düse. Weitere Punkte im Zusammenhang mit der Verwendung einer Lanze oder zweier Lanzen in einem typischen Hochofen sind unten aufgeführt.

- Bei Verwendung einer Injektionslanze beträgt die maximale Injektionsmenge 10 000 N m³/h. Bei einer höheren Einblasmenge verbrennt ein Teil des Gases nicht in der Düse, sondern gelangt unverbrannt in den Hochofen.

- Bei zwei Einblaslanzen wird die maximale Einblasmenge aufgrund besserer Verbrennungsbedingungen auf 15 000 N m³/h erhöht. Die Bedingungen sind besser, da die Eintrittsgeschwindigkeit des Gases geringer ist, die Turbulenz im Düsenrohr verstärkt wird und auch mehr Kokereigas mit dem Wind in Kontakt kommt, d. h. die Reaktionsfläche größer ist.

- Die Auswirkung der Variation der Injektionswinkel der Lanzen auf die vorhergesagten Ergebnisse ist nicht offensichtlich.

Eine Skizze eines typischen Blasdüsenlanzensystems ist in Abb. 2 dargestellt. Es umfasst zwei Injektionslanzen für die COG-Injektion, die in das Blasrohr eingeführt werden, ein Blasrohr und eine Kupferdüse.

Abb. 2 Typisches Blasdüsen-Lanzensystem mit zwei Lanzen.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Erzeugung und Nutzung von Kokereigas

- Koksofenbatterie ohne Wiederherstellung

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Koksofen-Nebenprodukt-Anlage

- Feuerfeste Auskleidung des Hochofens

- Herstellung von DRI mit Kokereigas als Reduktionsmittel