Hochofen-Gießhaus und sein Betrieb

Hochofen-Gießhaus und sein Betrieb

Die Hochofen-Gießhalle (BF) ist der Arbeitsbereich, in dem Roheisen und flüssige Schlacke aus dem Hochofen abgestochen und entweder in Pfannen (Torpedowagen oder offene Pfanne) gegossen oder zur Erstarrung (Molchguss und Schlackengranulation) abgeführt oder abgeführt werden Behandlung (Gießhausentschwefelung).

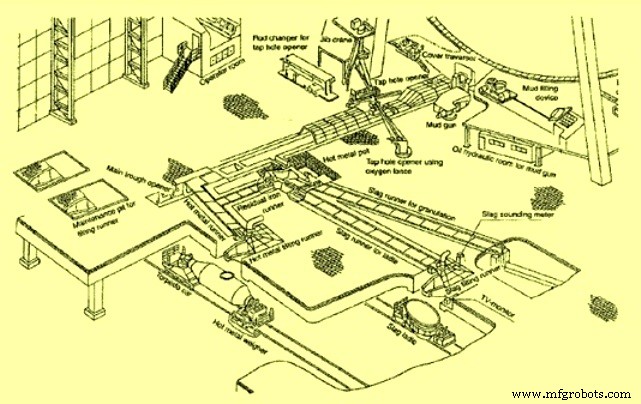

Ein guter, störungsfreier Gießereibetrieb ist eine wichtige Anforderung in einem hochproduktiven Hochofen für einen kostengünstigen Betrieb. Das funktionale Design der Gießerei, die Betriebspraxis, die Feuerfesttechnologie, die Automatisierung und die Umweltanforderungen sind wichtige Aspekte, die untersucht werden müssen, um die Anforderungen nach größerer Zuverlässigkeit und Leistung der Gießerei zu erfüllen. In jedem Hochofen ist die Gießhalle der arbeitsintensivste Bereich im gesamten BF-Betrieb. Sein Design muss vollständig in die erwartete Roheisenproduktion, das Herdvolumen und die Abstichpraxis integriert werden, während gleichzeitig der Einsatz von Arbeit, Wartung und Materialien minimiert und die Arbeitsumgebung verbessert wird. Das Hauptziel besteht darin, das flüssige Eisen aus dem Hochofen mit einer Gießrate und durch eine Anzahl von Güssen pro Tag zu entfernen, die durch die Schmelzrate, das effektive Herdvolumen und den Wunsch, den Herd in einem „trockenen“ Zustand zu halten, bestimmt wird eher als durch die Verfügbarkeit der Gießhauströge, -rinnen und -geräte. Der typische Aufbau einer BF-Gießhalle ist in Abb. 1

dargestellt

Abb. 1 Typisches Layout einer BF-Gießhalle

Das Design und der Betrieb der Gießerei müssen die Effizienz des BF-Betriebs in Bezug auf die folgenden Parameter verbessern.

- Verbesserung der Arbeitsbedingungen für Arbeiter beim Abstich von Roheisen und flüssiger Schlacke

- Reduzierung der Wärmeverluste des Roheisens durch Beibehaltung seiner Temperatur

- Reduzierung des Roheisenverlustes mit der flüssigen Schlacke

- Reduzieren Sie die Menge der beim Zapfen entstehenden Schadstoffe erheblich

Die Gießhalle muss eine bestimmte Anzahl von Eingängen, Durchgängen und Ausgängen haben, durch die Arbeiter den Bereich im Notfall evakuieren können. Sie muss so gestaltet und angeordnet sein, dass es den Arbeitern jederzeit möglich ist, jeden Bereich der Gießhalle zu verlassen, ohne vor Abstichlöchern hindurchzugehen oder über Rinnen zu steigen.

Die Größe der Gießhalle hängt von der Produktionskapazität des Ofens ab, aber es ist auch wichtig, dass genügend Platz vorhanden ist, um sowohl die Arbeiter als auch die Ausrüstung unterzubringen. Insbesondere muss neben dem Ofen und auf beiden Seiten des Abstichlochs möglichst viel Freiraum vorhanden sein. Idealerweise sollte das Layout so sein, dass die Kufen so kurz wie möglich gehalten werden. Mit kipp- oder schwenkbaren Ausgüssen und Roheisenpfannen mit hoher Kapazität können die Arbeitsbedingungen in der Gießerei verbessert und das Abstechen erleichtert werden. Darüber hinaus ist das sorgfältige Öffnen und Schließen von Stichlöchern ein Schlüsselfaktor für den Erfolg eines Hochofens.

Für eine effiziente Staub- und Rauchabsaugung in der Gießerei sollten die Eisenkufen abgedeckt werden. Der Abstichvorgang und die Abstichlochwartung erfordern jedoch einen ungehinderten Zugang zum vorderen Bereich des Ausgusses. Verschiedene Ausführungen von Trogdeckelmanipulatoren bieten flexible Lösungen in einer Gießerei.

Die Gießhallenböden auf der Metall- und Schlackenseite müssen glatte Oberflächen haben und teilweise leicht geneigt sein. Der Böschungswinkel sollte nicht einfach so gewählt werden, dass Schlacke und heißes Metall leicht entfernt werden können. Bei zu steilem Gefälle wird die Arbeit in der Gießerei unnötig ermüdend und die Sturzgefahr steigt.

Die Tiefe der Rinnen sollte groß genug sein, um den maximal möglichen Fluss von heißem Metall aufzunehmen, nachdem das Vorhandensein der feuerfesten Auskleidung berücksichtigt wurde.

Besondere Sorgfalt ist bei der Auswahl des Systems zur Verbindung des Abstichlochs mit dem Hauptkanal erforderlich, damit keine Unterbrechung zwischen dem Hochofen und dem Abstichboden entsteht.

Öffnungen im Abstichboden zum Abführen von abgestochenen flüssigen Stoffen und Schlacken müssen abgeschirmt werden, damit Arbeiter nicht hindurchfallen können.

Die Explosion einer Schlackepfanne ist ein seltenes, aber nicht unmögliches Ereignis, und für jede Art von Installation sollten die geeignetsten Maßnahmen ergriffen werden, um die Arbeiter vor Schlackespritzern zu schützen.

Eine weitere Gefahr ist das Verschütten oder Auslaufen von heißem Metall aus den Metallpfannen auf die Schienen und die Umgebung. Wenn der Boden nass ist, kann es zu einer Explosion kommen. Das Einsickern oder Abfließen von Wasser (Grund-, Regen- oder Hochofenwasser) ist durch geeignete Maßnahmen zu verhindern. Es müssen Vorrichtungen zum Ablaufen von Wasser vorhanden sein, das sich zwischen den Schienen ansammeln könnte.

Die Gießhalle sollte so ausgelegt und eingerichtet sein, dass Arbeiter das Befüllen von Roheisen- und Schlackepfannen ohne Unfallgefahr überwachen können.

Bei der Auswahl und dem Standort der Schlackengranulieranlage sollte darauf geachtet werden, dass keine Möglichkeit besteht, dass Dampf aus dem Kühlwasser in die Gießhalle geblasen wird. Es muss ein System installiert werden, um Arbeiter und Ausrüstung vor Explosionen zu schützen, die auftreten können, wenn heißes Metall versehentlich mit Schlacke angezapft wird.

Die in der Gießerei verwendeten Transport- und Handhabungsmaschinen müssen sorgfältig ausgewählt werden, da die manuelle Handhabung auf ein absolutes Minimum beschränkt werden muss und jeder Teil des Abstichbodens zugänglich sein muss. Die Maschinen sollten einen oder mehrere Laufkräne oder andere Hebevorrichtungen sowie Gabelstapler und andere Flurförderzeuge umfassen. Für die Abfertigung von LKWs ist eine Auffahrrampe und Rangierfläche auf dem Aussetzboden vorzusehen.

Nachfolgend sind die Gefahren aufgeführt, denen Gießereiarbeiter beim Abstich ausgesetzt sind.

- Hohe Materialtemperatur und Wärmestrahlung durch heißes Metall und geschmolzene Schlacke

- Explosionen und Spritzer von heißem Metall und Schlacke

- Überlaufen und Verschütten

- Ofenausbruch

- Rauch, Staub, Gas und Dampf

- Einsatz von Sauerstoff zum Stechen der Stichlöcher

- Verwendung von Maschinen wie Stichlochpistolen und -bohrern, pneumatischen, hydraulischen und elektrischen Geräten usw.

- Verwendung von Handwerkzeugen

- Umgang mit Materialien, Abfällen etc.

- Verwendung von brennbarem Gas zum Trocknen von Läufern

- Verwendung von Reishülsen zur Wärmekonservierung und Sand

- Rauschen.

Moderne Hochöfen haben die folgenden Ausrüstungen, Werkzeuge und Verbrauchsmaterialien in der Gießerei

- Stichlochbohrer

- Bohrstangenwechsler

- Stichloch-Tonkanone

- Taphole Clay Gun Loader

- Muldenabdeckung und Muldenabdeckungsmanipulator

- Füllstandsmesssystem für Torpedowagen

- Kippkufe

- Jack-Dam-Bohrer

- Steuerkabinen

- Temperaturmessung und Probenahme

- Feuerfeste Verbrauchsmaterialien

- Andere Verbrauchsmaterialien wie Sand, Reishülsen, Stechrohre und Stechstäbe etc.

- Sauerstoff für Lanzen und Brenngas für die Läufertrocknung

Einige davon werden unten im Detail beschrieben.

Stichlochbohrer

Ein wirtschaftlicher Abstich erfordert einen leistungsstarken Abstichkanal. Neben der Wahl des geeigneten Stichlochlehms und der optimalen Öffnungsstrategie sind optimale Einstellungen der Abstichparameter sowie deren Reproduzierbarkeit wichtig. Stichlochbohrer müssen maximale Flexibilität mit bewährten Bohrhämmern mit hoher Kapazität kombinieren, um ein effektives Bohren zu gewährleisten. Die grundlegenden Design- und Installationsanforderungen für Stichlochbohrer sind wie folgt.

- Der Bohrer sollte ausreichend stark und starr sein, um das Stichloch akkurat zu bohren

- Es sollte möglich sein, den Bohrer in bestimmten Positionen zu arretieren

- Alle Bewegungen und Manöver des Bohrers sollten ferngesteuert werden

- Diese müssen jederzeit stoppbar sein

- Die Maschine muss mit einer Warnsirene oder einem Summer ausgestattet sein, die bzw. der automatisch ausgelöst wird, bevor die Bohrmaschine in Gang gesetzt wird

- Die Bohrmaschine sollte so installiert werden, dass sich die Arbeiter bei Nichtgebrauch frei um sie herum bewegen und Reparaturen daran durchführen können. Zwischen der Maschine und Hindernissen sollte ausreichend Platz für eine Person sein.

- Für das an der Maschine arbeitende Personal sind geeignete Schutzmaßnahmen vorzusehen und zu schützen

- Stromleitungen sollten vor Hitze und Ausbrüchen geschützt sein und eine gute mechanische Festigkeit aufweisen

- Wenn Strom verwendet wird, ist es ratsam, die Versorgung über mindestens zwei unabhängige Stromkreise zu haben, von denen einer ein Sicherheitskreis sein sollte

- Wenn die Steuerung hydraulisch oder pneumatisch ist, sollte ein Speicher geeigneter Größe installiert werden.

Stichloch-Tonpistolen

Das Schließen eines Ofens unter allen Bedingungen ist eine wichtige Sicherheitsanforderung. Dies verlangt von Stichloch-Tonkanonen eine extrem hohe Zuverlässigkeit und Robustheit. Die grundlegenden Konstruktions- und Installationsanforderungen für Stichlochpistolen lauten wie folgt.

- Die Pistole muss stark genug sein, um den Stichlochton gegen die volle Kraft des Innendrucks des Hochofens in das Stichloch zu extrudieren, selbst wenn der Druck über den Normalwert hinaus ansteigt

- Die Maschine muss in der Lage sein, die Pistolenmündung trotz jeglicher Behinderung durch Schlacken oder anderes Material korrekt im Abstichloch zu platzieren

- Die Maschine muss so ausgelegt sein, dass sie den gesamten Ton extrudiert, der für den Stopfen benötigt wird

- Die Waffe sollte in verschiedenen Positionen arretiert werden können

- Alle Bewegungen und Manöver der Waffe sollten ferngesteuert sein; diese müssen jederzeit abgestellt werden können

- Die Maschine muss mit einer Warnsirene oder einem Summer ausgestattet sein, die bzw. der automatisch ausgelöst wird, bevor die Waffe in Bewegung gesetzt wird

- Die Waffe muss so installiert werden, dass Arbeiter sich frei um sie herum bewegen und Reparaturen daran durchführen können, wenn sie nicht in Gebrauch ist; Zwischen der Maschine und Hindernissen sollte ausreichend Platz für eine Person sein.

- Für das an der Maschine arbeitende Personal sind geeignete Schutzmaßnahmen vorzusehen und zu schützen

- Stromleitungen sollten vor Hitze und Ausbrüchen geschützt sein und eine gute mechanische Festigkeit aufweisen

- Wenn Strom verwendet wird, ist es ratsam, die Versorgung über mindestens zwei unabhängige Stromkreise zu haben, von denen einer ein Sicherheitskreis sein sollte

- Wenn die Steuerung hydraulisch ist, sollte ein Speicher geeigneter Größe installiert werden

Steuerkabinen

Steuerkabinen für Stichlochkanonen und Bohrer sind so anzuordnen, zu schützen und auszurüsten, dass ein Betrieb auch im Notfall möglich ist. Dementsprechend sollten sie die folgenden Grundfunktionen aufweisen.

- Die Position der Steuerkabine sollte so sein, dass das Personal vollständig vor der Gefahr von Ausbrüchen oder Explosionen geschützt ist und den Betrieb perfekt beobachten kann

- Bei seiner Konstruktion dürfen keine brennbaren Materialien verwendet werden

- Es müssen mindestens zwei unterschiedliche und unabhängige Eingänge vorhanden sein, von denen einer Zugang zu einer Notevakuierungsplattform im Außenbereich bieten muss, die jederzeit freizuhalten ist

- Es sollten keine Türen von den Kabinen zu den Läufern führen

- Das Beobachtungsfenster mit Blick auf den Abstichbereich muss (i) so klein wie möglich sein, dem Bediener jedoch eine vollständige Sicht auf den Operationsbereich und die Position der Kanone und/oder des Bohrers geben, (ii) mit „Triplex“ ausgestattet sein. Glasscheiben auf einem nach außen zu öffnenden Rahmen, geschützt durch ein Gitter, (iii) Die Bedienelemente sollten sich neben den Fenstern befinden, damit der Bediener sie leicht bedienen und den Arbeitsfortschritt verfolgen kann. Es sollten Vorkehrungen getroffen werden, um eine versehentliche Betätigung von Steuerungen zu verhindern, und (iv) Die Kommunikation zwischen der Kabine und anderen Orten, an denen Arbeiten im Zusammenhang mit dem Betrieb des Hochofens durchgeführt werden, muss über mindestens zwei getrennte Systeme der mündlichen Kommunikation (internes Telefon, Gegensprechanlage, Funktelefon usw.).

- Die Kabine sollte mit einem Belüftungssystem ausgestattet sein, das Luft aus einem Bereich ansaugt, der nicht durch Rauch oder Gas verschmutzt ist.

- Wenn die Kabine nicht in einem vor möglichen Spritzern oder Explosionen geschützten Bereich aufgestellt werden kann, müssen die Sicherheitsmaßnahmen verstärkt werden. Insbesondere müssen die Türen so eingestellt werden, dass sie bei einer Explosion eher geschlossen als geöffnet werden, und die Wände, Türen und das Dach müssen mit flamm- und hitzebeständigen Materialien bedeckt sein.

Stichlochpiercing mit Sauerstoff

Die Ausrüstung zum Stichlochstechen besteht aus flexiblen Schläuchen für die Sauerstoffversorgung, einem Lanzenhalter und Sauerstofflanzen. Sauerstofflanzen bestehen aus einem oder mehreren Stahlrohren. Es ist darauf zu achten, dass der Bediener immer weit genug vom Stichloch entfernt ist, um Funken und Spritzer zu vermeiden. Es empfiehlt sich daher, Lanzen nicht zu weit abbrennen zu lassen, sondern unverbrannte Abschnitte zu Rohren der ursprünglichen Länge zu verwerten. Beim Zusammenfügen solcher Rohre sollte mit großer Sorgfalt vorgegangen werden, um ein Austreten von Sauerstoff durch die Schweißnähte zu verhindern. Röhren in schlechtem Zustand sollten zurückgewiesen werden. Rohre sollten bereits entfettet an die Gießerei geliefert werden. Fettige Schläuche sollten nicht verwendet werden. Rohre sollten in Räumen gelagert werden, die vor Öl, Fett, Staub und Witterung geschützt sind. Nur die Schlauchabschnitte, die den Mindestsicherheitsanforderungen entsprechen, sollten zur Wiederverwendung zurückgewonnen werden.

Feuerfeste Verbrauchsmaterialien für Gießereien

Für die Hochofenstichlöcher, wo Eisen und Schlacke periodisch abgestochen werden, werden gebrauchsfertige Stichlochmischungen (auch Stichlochton genannt) verwendet, um das Loch am Ende eines Gusses zu verstopfen. Diese wärmehärtenden Materialien werden dann für den nächsten Guss gebohrt. Für die Wannen und Rinnen, wo Eisen und Schlacke getrennt werden und Eisen in Richtung Pfanne geleitet wird, werden hydraulisch gebundene Feuerbetone als Grundauskleidung und Spritzmaterialien für die Reparatur verwendet.

Stichlochlehm

Abstichlochlehm ist das Material, das verwendet wird, um das Abstichloch nach dem Abstich zu verschließen, damit kein Material austreten kann, und um es bis zum nächsten Öffnen des Abstichlochs verschlossen zu halten. Heutzutage hängen die Auswahl und die Verwendung von Stichlochlehm von vielen Faktoren ab, die unten aufgeführt sind.

- Die Betriebsbedingungen des Hochofens, die hauptsächlich von der Größe und der Ausbeutung abhängen – die Tone nehmen an dem Prozess als Schlüsselelemente teil, um Zuverlässigkeit und Sicherheit zu gewährleisten, um die Produktivität des Hochofens nicht zu beeinträchtigen.

- Die besondere Anordnung des Stichlochbereichs und seine Bewirtschaftung – dies erfordert, dass die Tone nicht nur treiben und dem Angriff des geschmolzenen Metalls widerstehen, sondern dass sie auch einen positiven Einfluss auf die Herddrainage und auf den peripheren Eisenfluss durch die Lochlänge haben .

- Die Umweltaspekte werden sowohl als Politik bei der Verbesserung der menschlichen Arbeitsbedingungen auf der Gießereiebene als auch als allgemeiner Umweltschutz berücksichtigt.

- Wirtschaftliche Aspekte, um optimale Stückkosten pro produzierter Tonne Roheisen vorzuschlagen, da die verbleibenden Stichlochtonkosten einer der wesentlichen Kosten im Gießereibetrieb sind.

Der Stichlochlehm muss Eigenschaften haben, um die folgenden Funktionen konsistent und sicher auszuführen.

- Fluss, wenn er von der Tonkanone gedrückt wird, um das Hahnloch zu verstopfen. Stichlochlehm muss biegsam genug sein, um korrekt injiziert zu werden.

- Aushärten innerhalb des Hahnlochs während der Stopfen-zu-Tap-Zeit, aber ohne Schrumpfung, um eine dichte Abdichtung zu gewährleisten

- Härte schnell genug, um dem Druck aus dem Inneren des Ofens standzuhalten

- In einer akzeptablen Zeit gebohrt werden.

- Ermöglichen einen stabilen, kontrollierten Schmelzestrom am Zapfhahn ohne Sprühen

- Widerstehen Erosion und chemischem Angriff durch heißes Metall und Schlacke während des Abstichs

- Bilden Sie ein stabiles Substrat für den nächsten Stecker

- Bieten eine stabile und kontrollierbare Stichlochlänge.

- Porös genug, um Destillationsgase entweichen zu lassen

- Es muss in bestimmten Fällen auch geeignet sein, das Stichloch zu warten und es in seinen normalen Zustand zu versetzen, wenn es sich verschlechtert hat

Die Anforderungen an Stichlochlehm sind die folgenden.

- Verbesserte Plastizität- Um eine bessere Verarbeitbarkeit zu bieten

- Hohe Korrosions- und Abriebfestigkeit – Für einen konstanten Stichlochdurchmesser und eine konstante Stichlochlänge

- Gute Sinterfähigkeit – Um eine gute Festigkeit bereitzustellen

- Klebkraft – Sie ist erforderlich, damit die neue Stichlochmischung richtig an der alten haftet

- Gutes Gasabgabevermögen – Um die Bildung von Gasdruck im Inneren zu reduzieren

- Einfaches Gewindeschneiden oder Bohren.

Wasserfreie Tone sind strapazierfähiger als wasserhaltige. Letztere können für moderne Hochöfen nicht verwendet werden und es müssen besondere Vorkehrungen getroffen werden, wenn sie verwendet werden. Als Rohstoffe für Stichlochton dienen Schmelztonerde, kalzinierter Bauxit, Schamotte, Schamotte, Tonmineralien, Pyrofillit, Kieselerde, Feinsand, Kyanit, feine kalzinierte Tonerde, pyrogene Kieselsäure, Zirkonium, Chromite, Siliziumcarbid, Kohlenstoff, Siliziumnitrid, Metallpulver, Koks, ultrafeiner Kohlenstoff, Teer, Harz und Spezialöle.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Oxy-Brennstoff-Verbrennung und ihre Anwendung im Wiedererwärmungsofen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen