Ausbrüche beim Stranggießen von flüssigem Stahl

Ausbrüche beim Stranggießen von flüssigem Stahl

Einer der schlimmsten katastrophalen Prozessausfälle, die während des Stranggussverfahrens (CC) von flüssigem Stahl auftreten können, ist das Ausbrechen des flüssigen Stahls. Ein Ausbruch tritt auf, wenn sich verfestigende Strangstahlschalen unter der Kokille reißen oder reißen. Es gibt mehrere Gründe, aus denen die feste Hülle des Strangs bricht und ermöglicht, dass der darin enthaltene noch flüssige Stahl austritt und die Ausrüstung der CC-Maschine beschädigt.

Ein Durchbruch ist das schädlichste Ereignis im Zusammenhang mit dem Prozess des Stranggießens. Dieser Vorfall ist nicht nur sehr kostspielig, sondern stellt auch ein ernsthaftes Sicherheitsrisiko für die Bediener der CC-Maschine dar. Der Ausbruch führt zu einem Stillstand des Strangs und führt zu einem Verlust an Produktionszeit zusammen mit einem erheblichen Rückgang der Ausbeute. Daher verursacht jeder Ausbruch einen erheblichen direkten wirtschaftlichen Verlust. Für die Wiederherstellung des CC-Maschinenstrangs ist normalerweise eine längere Bearbeitungszeit erforderlich, bei der das verschüttete Stahlmaterial aus der Strangausrüstung entfernt und/oder der beschädigte Teil der Ausrüstung ersetzt wird.

Ausbrüche können vermieden werden, indem die Gießgeschwindigkeit reduziert wird, wodurch mehr Verweilzeit in der Form für die Erstarrung des Stahls bereitgestellt wird. Um das Auftreten eines Ausbruchs zu vermeiden, ist es wichtig, eine unzureichende Erstarrung des Stahlmantels im Voraus mit genügend Vorlaufzeit zu erkennen, um die CC-Maschine angemessen zu verlangsamen. Eine Reihe von Ansätzen wurden übernommen, um Ausbrüche im Stranggussprozess vorherzusagen.

Ein Durchbruch ist normalerweise darauf zurückzuführen, dass die Wand des Stahlmantels zu dünn ist, um die flüssige Stahlsäule darüber zu tragen. Dies wird durch einen Zustand verursacht, der mehrere Ursachen hat, die häufig mit dem Management der Wärmeübertragung verbunden sind. Ein unsachgemäßer Kühlwasserfluss zur CC-Kokille oder eine Störung im Strangkühlwasser-Sprühsystem kann zu einer unzureichenden Wärmeabfuhr aus dem erstarrenden flüssigen Stahl führen, wodurch sich die feste Schale zu langsam verdickt. Wenn die Abzugsgeschwindigkeit des Stahls im Strang zu schnell ist, hat der Mantel möglicherweise nicht genügend Zeit, um sich auf die erforderliche Dicke zu verfestigen, selbst mit verstärkten Kühlsprays. Ebenso kann der einströmende flüssige Stahl zu heiß sein und die endgültige Erstarrung kann weiter unten am Strang an einem späteren Punkt in der Kokille erfolgen als erwartet. Falls dieser Punkt unterhalb der Richtwalzen liegt, kann die Schale aufgrund der Spannungen, die während des Richtens aufgebracht werden, brechen.

Ein Ausbruch kann auch als Folge von physikalischen Unregelmäßigkeiten oder Schäden an der Stahlhülle auftreten, die während der anfänglichen Erstarrungsperiode in der CC-Kokille auftreten. Übermäßige Turbulenzen innerhalb der CC-Form können ein unregelmäßiges Schalenmuster verursachen, das anormal wächst. Es kann auch Schlackentröpfchen oder Schaum in der Stahlhülle einschließen, was die Wandstärke verringert.

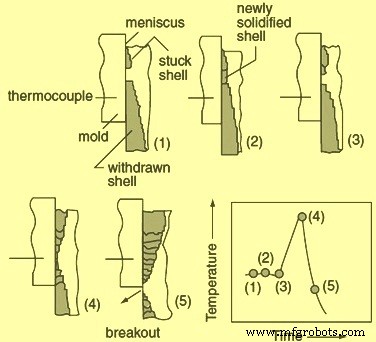

Eine häufige Erscheinung ist das Anhaften der Stahlhülle an der Oberfläche der CC-Form und ihr Reißen. Die durch die CC-Kokille eingezwängte Stahlhülle bricht am Meniskusabschnitt, und der flüssige Stahl fließt aus dem gebrochenen Abschnitt unmittelbar unter der CC-Kokille heraus. Diese Art von Breakout wird Sticker-Breakout genannt. Moderne CC-Formen mit mehreren Instrumenten und Computersteuerungssystemen erkennen typischerweise das Festsitzen in der Form und verlangsamen vorübergehend die Gießgeschwindigkeit, damit die Wand wieder einfriert und heilt, während sie noch in der CC-Form gehalten wird. Sollte der Riss in der Nähe des Ausgangs der CC-Form auftreten oder von unerwarteter Schwere sein, kann die Stahlhülle immer noch durch einen Ausbruch versagen, sobald sie aus der Wand der CC-Form austritt. Ausbrüche vom Aufklebertyp sind die Hauptausbrüche während des Stranggussbetriebs. Einer der Gründe für das Ausbrechen von Aufklebern ist die schlechte Schmierung in der Form. Abb. 1 zeigt die Ausbreitung des Klebens in der Form, was zu einem Ausbruch führt.

Abb. 1 Ausbreitung des Haftens in der Form, was zu einem Ausbruch führt

Risse sind auch der Grund für Ausbrüche. Bei Ausbrüchen aufgrund von Rissen brechen die durch Erstarrungsverzögerung in den Stahlgussecken oder Oszillationsmarken verursachten Dünnstellen des Stahlmantels unmittelbar unter der CC-Kokille auf.

Ein weiterer Grund für den Ausbruch ist der Einschluss von Schaum. In diesem Fall brach der dünne Teil des Stahlmantels, der durch die Erstarrungsverzögerung aufgrund von Schaumeinschlüssen verursacht wurde, unmittelbar unter der CC-Kokille auf.

Mit fortschreitendem und ausgereiftem Stranggussverfahren änderte sich die Verteilung der Arten von Ausbrüchen dramatisch vom Phänomen der Wärmeübertragung bis zur heutigen Dominanz des Anhaftens von Formen. Der Anteil der haftenden Ausbrüche an der Gesamtzahl der Ausbrüche liegt normalerweise im Bereich von 75 % bis 80 %. Der Prozentsatz der Ausbrüche aufgrund von Rissen liegt normalerweise im Bereich von 15 % bis 20 %, während der Prozentsatz der Ausbrüche aufgrund von Schlacke- und Schaumeinschlüssen normalerweise im Bereich von etwa 5 % liegt.

Während die kontinuierliche Überwachung der Wärmeableitung aus der Form ein effektives Mittel zur Erkennung der Entwicklung von Ausbruchbedingungen darstellen kann, reicht die Reaktionszeit normalerweise nicht aus, um ein schnell auftretendes Phänomen des Reißens und Reißens der Stahlhülle anzuzeigen.

Wenn der einströmende flüssige Stahl stark überhitzt ist (sehr hohe Überhitzung), ist es besser, die CC-Maschine anzuhalten, als einen Ausbruch zu riskieren. Auch flüssiger Stahl mit Verunreinigungen durch Blei (Pb) kann einen dünnen Film zwischen der CC-Formwand und dem Stahl bilden, der die Wärmeableitung und das Wachstum der Stahlhülle hemmt und somit das Risiko von Ausbrüchen erhöht.

Die Temperatur der heißen Phase der CC-Form ist kritisch, da sich gezeigt hat, dass, wenn die Temperatur der heißen Phase 350 °C übersteigt, ein Anhaften der Litze an Kupfer auftritt. Darüber hinaus ist bei den heutigen hochproduktiven CC-Maschinen der routinemäßige Austausch von Tundishs und Eintauchdüsen im laufenden Betrieb die normale Praxis während des normalen Betriebs. Diese Übergangsvorgänge führen unvermeidlich zu instabilen Perioden der Gießgeschwindigkeiten und der Gießspiegelsteuerung. Während dieser Zeiträume wird der Prozess der Formschmierung stark belastet und erhöht die Wahrscheinlichkeit des Klebens.

Bei bestimmten Stahlsorten (z. B. Stählen mit hohem Kohlenstoffgehalt), die aufgrund ihrer niedrigeren Liquidustemperaturen normalerweise bei niedrigeren Temperaturen gegossen werden, ist das Kleben oft mit der schlechten Leistung der Gießpulver verbunden. Dies gilt auch für solche Stahlsorten, die aus metallurgischen Gründen mit niedrigeren Geschwindigkeiten gegossen werden sollen.

Die Aufgabe, Ausbrüche beim Strangguss zu erkennen und zu verhindern, ist so alt wie die Stranggusstechnik selbst. Zu diesem Zweck wurden mehrere Messverfahren entwickelt und eingesetzt. Diese bestehen aus Messungen von Temperatur, Reibkraft, Abzugskraft, Vibration und Körperschallpegel. Von diesen Methoden ist die Temperaturmessung mittels Thermoelementen an den Kokillenkupferplatten die zuverlässigste und bevorzugte Methode.

Durch die Installation von Instrumenten in den CC-Kokillen wurden Kontrollsysteme entwickelt, um die Häufigkeit von Ausbrüchen effektiv zu reduzieren. Anfänglich basierten diese Instrumente auf Formwasser-Differenztemperaturen. Dieses Verfahren wurde später verfeinert, indem die Formwärmeübertragungsbeziehung unter Verwendung der Formwasserdaten berechnet wurde. Allerdings war diese Erkennung auf Ausbrüche beschränkt, die durch eine fortschreitende Abnahme der Wärmeabfuhr verursacht wurden.

Später, als durch Kleben verursachte Ausbrüche zunahmen und vorherrschend wurden, wurden Systeme entwickelt, die auf direkteren Techniken basierten. Bei diesen Techniken wird die Form/Strang-Reibung mit Beschleunigungsmessern, Kraftmessdosen und Dehnungsmessstreifen gemessen. Diese Systeme haben erfolgreich einige der Haftvorfälle erkannt, aber diese Systeme haben auch einige Fehlalarme ausgelöst.

Die Systeme wurden für die lokale thermische Überwachung mit Wärmestromsensoren (eingebettete Thermoelemente) weiter modifiziert. Diese Systeme haben sich als effektivere Methode zum Erkennen und Verhindern von Aufkleberausbrüchen erwiesen. Es zeigt sich, dass die auf Thermoelementen basierende Aufklebererkennung in Kombination mit der Wirbelstrom-Füllstandserkennung selbst bei hohen Gießgeschwindigkeiten eine hohe Ausbrechsicherheit bietet.

Aktuell hat sich der Fokus verschoben und liegt nicht mehr ausschließlich auf der Früherkennung von Ausbrüchen, sondern auch auf der Überwachung der Wärmeabfuhr und des Kontakts zwischen Stahlmantel und CC-Kokille. Daher ist es nicht ungewöhnlich, dass einzelne CC-Werkzeuge mit einer Vielzahl von Thermosensoren ausgestattet sind. Diese große Anzahl von Sensoren erfordert eine gute Verkabelung und Kopplung und erfordert daher erhebliche Investitionen. Außerdem führt dies zu erheblichen Wartungskosten.

Herstellungsprozess

- Einschlüsse in Stranggussstahl und deren Erkennung

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Luftnebelkühlung beim Stranggießen

- Formpulver für den Strangguss

- Tundish und seine Rolle beim Stranggießen von Stahl

- Grundlagen des Stranggießens von Stahl

- Elektromagnetisches Rühren im Stranggussverfahren

- Rolle der Form beim Stranggießen von Stahl

- Tundish-Metallurgie

- Edelstahl-Feingussverfahren