Hochofen und sein Design

Hochofen und sein Design

Das Design eines Hochofens (BF) spielt eine grundlegende Rolle für seinen zuverlässigen Betrieb, seine metallurgische Leistung, seine anhaltend hohe Produktivität und seine lange Lebensdauer.

Das Design eines modernen BF basiert im Allgemeinen auf dem Konzept einer freistehenden Einheit mit einer umgebenden Gebäudestruktur, die den Zugang zum Ofen und die Unterstützung für das BF-Gassystem bietet. Das BF-Design soll die Optimierung der Beschickung und des Gasflusses unter Berücksichtigung des potenziellen Rohmaterials und der Betriebsbedingungen für den Ofen während seiner gesamten Kampagne ermöglichen.

Das BF-Design muss die Eigenschaften des Mantels, der Kühlelemente und der feuerfesten Auskleidung integrieren, um den gut ausgewogenen Gesamtbetrieb des BF-Komplexes sicherzustellen. Die Wahl der richtigen Feuerfest- und Kühlsysteme in jeder Zone des BF ist entscheidend für den erfolgreichen, wirtschaftlichen und vor allem sicheren Betrieb des BF.

Bei der Konstruktion eines Hochofens sind alle für einen reibungslosen BF-Betrieb erforderlichen Einrichtungen zu integrieren. Die wichtigsten dieser Ausrüstungen sind Beschickungsausrüstung, Gießereiausrüstung (Tonkanonen, Stichlochbohrer, Trogabdeckungsmanipulatoren, Kippläufer für Eisen und Schlacke, Stangenwechsler und Jack-Dam-Bohrer usw.), Blasdüsenvorräte, verschiedene Arten von Ventilen ( B. Heißwindventile, Schnüffelventile, Entlüftungsventile, Ausgleichs-/Entlastungsventile, Durchflussregelventile und Absperrventile usw.), verschiedene Sonden (z. B. Temperatursonden über der Bürde und Gassonden unter der Bürde usw.), mechanische Bestandsleitungsschreiber , beweglicher und fester Halsschutz, Serienzündlanzen und Profilmesser usw.

Das Design von BF sollte für Geräte sorgen, die einen bewährten Ruf für Zuverlässigkeit, Haltbarkeit und hohe Leistung unter den schwierigen Bedingungen der BF-Umgebung haben.

Der Betrieb eines modernen BF ist ziemlich komplex und erfordert die notwendige Automatisierungs- und Steuerungsausrüstung zur Überwachung verschiedener Steuerungsparameter. Dies ist sehr wichtig, um die hohe Produktivität zu erreichen, die von einem modernen Ofen erwartet wird.

Das Design von BF sollte auch seine schnelle und genaue Konstruierbarkeit unterstützen.

BF-Profil

Das BF-Profil hat eine komplexe Konfiguration, die aus Zylindern besteht, die mit Kegelstümpfen verbunden sind, und besteht aus mehreren Zonen, nämlich Herd, Bosh, Belly und Schornstein. Der Stapel ist weiter in einen unteren Stapel und einen oberen Stapel unterteilt. Im Herd befindet sich eine tote Schicht aus flüssigem Metall, die als Totmannzone bekannt ist. In jeder Zone befinden sich Schale, Kühlelemente und feuerfeste Materialien. Das Ofenarbeitsprofil wird erstellt, nachdem ein bestimmtes Auskleidungsvolumen abgenutzt ist. Innerhalb dieser Zonen im Ofen finden unterschiedliche physikalisch-chemische Prozesse statt. Die Größenverhältnisse der verschiedenen Zonen variieren mit dem Nutzvolumen des Ofens, aber normalerweise liegen sie innerhalb eines akzeptablen Bereichs.

Das Verhältnis von Gesamtofenhöhe zu Bauchdurchmesser für mittelgroße und große Hochöfen nimmt von etwa 3 auf 2,00 ab, wenn das Nutzvolumen des Ofens von 1000 m³ auf 5500 m³ zunimmt. Das Verhältnis von Ofenbauchdurchmesser zu Ofenherddurchmesser variiert im Bereich von 1,09 bis 1,13 (idealerweise sollte es 1,05 bis 1,10 betragen). Das Verhältnis des Durchmessers der Ofendecke zum Durchmesser des Bauches variiert normalerweise im Bereich von 0,62 bis 0,71.

In ähnlicher Weise hängt die Höhe verschiedener Zonen für Öfen mittlerer und großer Größe von ihrem Nutzvolumen ab, variiert jedoch normalerweise innerhalb eines Bereichs. Die Höhe der toten Schicht variiert im Bereich von 600 mm bis 1700 mm. Die Herdhöhe wächst mit dem Ofennutzvolumen und liegt im Bereich von 3200 mm bis 5700 mm. Die Höhe des Bosh liegt normalerweise im Bereich von 3000 mm bis 4000 mm. Die Höhe des Bauches in einem BF ist im Vergleich zu anderen Höhen minimal und liegt normalerweise im Bereich von 2000 mm bis 3000 mm. Die Höhe des Schornsteins im BF ist maximal und variiert normalerweise im Bereich von 15 m bis 20,7 m. Die Höhe des oberen zylindrischen Teils des Stapels variiert von 2,5 m bis 3 m. Die Gesamthöhe des Ofens variiert zwischen 26 m und 36 m. Die effektive Höhe des Ofens schließt die Höhe des oberen zylindrischen Teils des Schornsteins aus und liegt normalerweise im Bereich von 23 m bis 33,5 m.

Neigungswinkel, die vom Stack mit dem Belly und vom Bosh mit dem Belly erzeugt werden, sind wichtige Parameter und variieren normalerweise in den Bereichen von 82,5 bis 85,5 Grad bzw. 79,2 bis 80,5 Grad.

Die effektive Höhe des Ofens ist abhängig von der Qualität (Stärke) des verfügbaren Kokses. Die BF-Höhe von 33,5 m ist fast ihre praktische Grenze, wenn man die normale Stärke des verfügbaren Kokses berücksichtigt. Daher muss jede Vergrößerung des Nutzvolumens durch die Vergrößerung der Querschnittsabmessung des Ofens erreicht werden, wobei die Ofenhöhe praktisch gleich bleibt. Dies bedeutet eine Verringerung des Verhältnisses von Gesamthöhe zu Bauchdurchmesser. Dies bedeutet auch einen verringerten Neigungswinkel, der durch den Stapel und den Bauch erzeugt wird. Der Neigungswinkel des Stapels und des Bauches kann so weit reduziert werden, dass er die Längenausdehnung des Füllgutes bei Temperaturerhöhung nicht behindert.

Auch die Querschnittsfläche des Herdes hängt von der Intensität der Kohlenstoffverbrennung ab. Dies ist der im Koks (sowohl BF-Koks als auch Nusskoks) und im Hilfsbrennstoff enthaltene Kohlenstoff und wird bestimmt durch den Kohlenstoffgehalt der gesamten täglichen Brennstoffzufuhr zum Ofen dividiert durch das Ofenvolumen.

Mit der Erhöhung des Ofendurchmessers muss der Heißwinddruck entsprechend erhöht werden, um eine Mittenarbeit des Ofens sicherzustellen. Dies erfordert einen höheren Druck an der Ofenoberseite, um eine vernünftige Druckdifferenz im Ofen für eine reibungslose Bewegung der Beschickung aufrechtzuerhalten.

Die Anzahl der Blasdüsen im BF ist normalerweise doppelt so groß wie der Durchmesser des Herds am unteren Ende des Ofens mittlerer Größe, und wenn das Ofenvolumen zunimmt, übersteigt sie den Durchmesser des Herds und übersteigt ihn um mehr als das Doppelte.

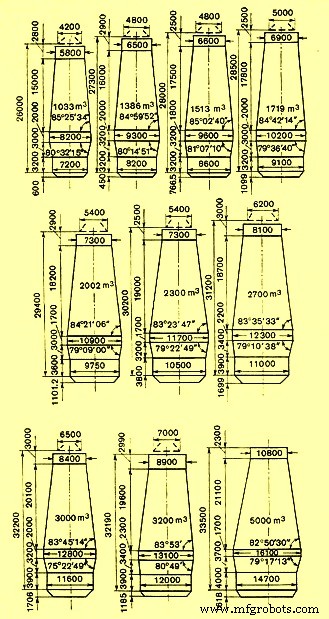

Das Konstruktionsprofil einiger russischer Hochöfen ist in Abb. 1 dargestellt.

Abb. 1 Konstruktionsprofile russischer Hochöfen

Eigenschaften von BF-Zonen

Die Eigenschaften verschiedener Zonen des BF sind wichtig und müssen beim Entwerfen des BF berücksichtigt werden. Diese Merkmale werden im Folgenden beschrieben.

- Totmannzone – Hohe Temperaturen und Drücke von den flüssigen Schmelzprodukten und den Ofengasen

- Herdzone – Hohe Umgebungstemperaturen, kontinuierliche Bewegung der flüssigen Schmelzprodukte, chemische Aktivität der Produkte, Druck und chemische Aktivität der Gase, Eindringen von Feuchtigkeit in den Herd

- Unterer Teil der Sumpfzone – Hohe Umgebungstemperaturen, kontinuierliche Bewegung der Chargenmaterialien, Gase, Schlacken und flüssigen Eisens, chemische Aktivität der Schlacken, Druck der Charge und der Gase

- Oberer Teil der Schwallzone – Kontinuierliche Bewegung der Einsatzstoffe und Gase, Einwirkung von Zink (Zn) und Verbindungen von Alkalimetallen und hohe Temperaturen

- Untere Hälfte der Schornsteinzone – Ständige Bewegung der Einsatzstoffe und Gase, Einwirkung von Zn, Verbindungen von Alkalimetallen und hohe Temperaturen

- Obere Hälfte der Schornsteinzone – Kontinuierliche Bewegung der Gase und Einsatzstoffe, Einwirkung von Rußkohle und Zn.

Das Design der BF-Feuerfestmaterialien muss diese Bedingungen berücksichtigen, die in den verschiedenen Zonen des BF bestehen.

Der heiße Wind tritt in den Ofen nahe der Grenze zwischen dem Herd und dem Bosh ein und bildet eine Zone, in der der Koks in der Beschickung verbrannt wird. Die Verbrennung des Kohlenstoffs des Kokses findet innerhalb eines begrenzten Volumens des Herdes statt. Die meiste Wärme, die durch diesen Prozess in seiner intensivsten Phase erzeugt wird, konzentriert sich in der Nähe der Ofenwände. Die Temperaturen im Bereich unterhalb der Koksverbrennungszone betragen 1500°C bis 1650°C an der Peripherie des Ofens und das Verhältnis zu der Menge an flüssigem Eisen und Schlacke, die sich in diesem Teil des Ofens angesammelt hat, und der Zeitdauer denn sein Durchgang ist ein wichtiges Merkmal. Allerdings ist diese Temperatur am Rand etwas niedriger als in der Mitte des Ofens, bedingt durch die Kühlwirkung des Bodens.

Die Gase, die den Blasdüsenbereich des Herds verlassen, haben eine Temperatur von bis zu 2000 Grad C, während die absteigenden Materialien über und unter dem Bosh etwa 500 Grad C oder sogar weniger haben. Dieser Unterschied ist der Grund für die in diesem Bereich stattfindende intensive Wärmeübertragung, die mit abrupten Temperaturänderungen einhergeht. Eine derart intensive Erwärmung ist im oberen Teil des Buschbereichs und des Schafts nicht möglich, da die gesamte verfügbare Energie für die Direktreduktion verwendet wird. Dadurch ändert sich die Temperatur in Höhenrichtung im unteren Teil des Schafts relativ wenig im Vergleich zum Bosh. Der obere Bereich, in dem eine intensive Erwärmung stattfindet, befindet sich im unteren Teil des zylindrischen Oberteils des Ofens und oberhalb des Schachts. Die in den Ofen eingebrachten Materialien haben eine Temperatur von etwa 30 Grad C, während die im Ofen gegen diese Materialbewegung aufsteigenden Gase eine um ein Vielfaches höhere Temperatur haben.

Sowohl im Herd als auch in den anderen Teilen des Hochofens sinkt die Gastemperatur um 100 °C auf 250 °C, wenn sie von den Wänden zum mittleren Teil des Ofens geht.

Eine Vergrößerung der horizontalen Abmessungen des Ofens im Herd und in der Herdplatte verschiebt das Maximum der Gasgeschwindigkeit in Richtung Ofenmitte und senkt somit die Gasgeschwindigkeit im Randbereich. Dadurch sinkt die Temperatur dieses Bereichs zusammen mit der Wirkung der Herdgase auf die Auskleidung.

Damit der Hochofen reibungslos produziert, müssen das Design und die Produktivität der peripheren Ausrüstung und Einrichtungen den Anforderungen des Hochofens entsprechen und in ihn integriert werden. Zu den wichtigsten peripheren Ausrüstungen und Einrichtungen gehören die Handhabung von BF-Müllmaterial, Versorgungs- und Beschickungseinrichtungen, Luftgebläse und Heißwindöfen für die Zufuhr von Heißwind bei geeigneter Temperatur und Druck, Einrichtungen zur Handhabung von BF-Gas und seiner Reinigung, eine Gießhalle für die Evakuierung von heißem Metall und Flüssigschlacke, Anlagen zur Handhabung von Roheisen, Granulation von Flüssigschlacke und Handhabung von granulierter Schlacke, Wasseraufbereitungsanlagen.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Kühlsystem für Hochöfen

- Hochofen-Gießhaus und sein Betrieb

- Oxy-Brennstoff-Verbrennung und ihre Anwendung im Wiedererwärmungsofen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen