Methoden zum Abschalten eines Hochofens

Methoden zum Abschalten eines Hochofens

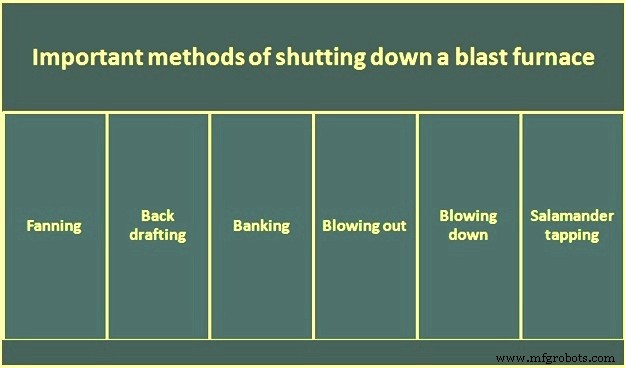

Ein Hochofen läuft, nachdem er eingeblasen wurde und die Produktion von Roheisen beginnt, viele Jahre, bevor er für die Neuzustellung abgestellt wird. Dieser Dauerlauf des Hochofens wird als Kampagnenleben bezeichnet. Bei modernen Hochöfen wird mit einer Standzeit von 15 bis 20 Jahren gerechnet. Wenn ein Ofen das Ende seiner Kampagne erreicht hat, wurde er normalerweise ausgeblasen/abgeblasen. Zwischen dem Einblasen und dem Ausblasen/Abblasen kann es vorkommen, dass der Hochofen aus verschiedenen Gründen für kurze Zeit stillgelegt werden muss. Im Folgenden werden die verschiedenen Arten des Abschaltens eines Hochofens beschrieben. (Abb. 1)

Bild 1 Wichtige Methoden zum Abschalten eines Hochofens

Fächern

Sehr oft kann es während des Betriebs des Hochofens zu einer Situation kommen, in der die volle Produktionskapazität des Ofens für eine gewisse Zeit nicht benötigt wird. Dies kann auf einige Probleme zurückzuführen sein, die in nachgeschalteten oder vorgeschalteten Einrichtungen auftreten können. Wenn dies auftritt, kann das Problem entweder dadurch gelöst werden, dass der Hochofen abgeschaltet wird oder der Betrieb des Hochofens eingeschränkt wird, indem die Menge an heißem Wind reduziert wird. Die Heißwindleistung wird normalerweise reduziert, bis der Heißwinddruck an den Windformen sehr niedrig ist. Es ist jedoch ein Muss, dass im Heißwindsystem ein Überdruck aufrechterhalten wird, um sicherzustellen, dass keine Gefahr besteht, dass Hochofengas aus dem Hochofen in das Gebläsesystem zurückströmt. Die Technik, das Heißwindvolumen auf weniger als 20 % bis 25 % des Normalwerts zu reduzieren, wird als Fanning bezeichnet.

Das Fanning hat die Vorteile, das Hochofengassystem unter Druck zu halten und eine kleine Menge Hochofengas zur Verwendung als Brennstoff bereitzustellen, und ermöglicht eine relativ kurzfristige Wiederaufnahme des nahezu vollständigen Betriebs. Diese Technik wird nur für Notfallsituationen oder kurze Zeiträume verwendet. Längerer Gebrauch, z. B. 8 Stunden von 24 Stunden oder am Wochenende, führt oft zu Herdbildung und fördert häufig die Bildung von Wandschorf.

Rückseitenentwurf

Während der Betriebsdauer eines Hochofens kommt es vor, dass der Hochofen für kurze Zeiträume vom Hochofen genommen wird, um verschiedene Wartungsfunktionen wie den Austausch von Blasformen, Blasformkühlern oder die Wartung der Peripherie durchzuführen. In solchen Fällen wird der Hochofen zurückgezogen. Bei diesem Vorgang wird, sobald der Heißwind gestoppt wird, das Treibrohr unter Unterdruck gesetzt. Dies geschieht normalerweise durch Öffnen des Schornsteinventils und des Heißwindventils an einem bereits vorbereiteten Ofen, indem dieser auf Temperatur erhitzt und dann das Gasventil geschlossen wird. Während das Hochofengas in den Winderhitzer zurückgeführt wird, wird Luft durch die Sichtfenster und den Ofenbrenner eingelassen, und der Bediener stellt sicher, dass das Gas im Ofen brennt. Während des Betriebs werden auch die Entlüfter oben am Hochofen geöffnet, um einen Teil des Hochofengases nach oben abzuziehen.

In einigen Hochöfen ist ein spezieller Rückzugskamin installiert, damit das Hochofengas nicht durch den Hochofenofen zurückgezogen werden muss. Dieser Schornstein ist mit dem Bustle-Rohr oder mit der Heißwind-Hauptleitung verbunden. An manchen Stellen wird es durch einen wassergekühlten Absperrschieber auf Höhe des Bustle-Rohrs verschlossen, während es an anderen Stellen durch ein Kappenventil an der Oberseite des nicht gekühlten Schornsteins verschlossen wird. Das Öffnen des Ventils lässt das Hochofengas in die Atmosphäre saugen, wo es problemlos verbrennt.

Bankwesen

Beim heutigen Betrieb des Hochofens wird das Bankieren des Hochofens selten praktiziert. Banking wird jedoch als Standardtechnik für das Abschalten von Hochöfen angesehen, es sei denn, der Ausfall ist von kurzer Dauer. Hochöfen werden heutzutage normalerweise abgeblasen, das heißt, sie werden ohne Beschickung gefahren, bis das Möllerniveau die Windformen erreicht. Pläne für eine längere Abschaltung oder Unterbrechung des Hochofenbetriebs entweder wegen eines Ausfalls, einer geplanten Reparatur oder weil die Marktbedingungen eine Produktionspause wünschenswert erscheinen lassen, können das Management dazu veranlassen, einen Hochofen abzublasen.

Banking-Prozess im Hochofen wird angepasst, da das Banking-Verfahren für kurze Stillstände sinnvoll ist. Das Wort Banking wird wegen einer Ähnlichkeit mit dem Vorgang des Bankings eines Feuers verwendet. Der Ursprung geht in der Antike verloren, im Allgemeinen bedeutet es jedoch, ein Feuer mit Asche oder frischem Brennstoff zu bedecken, um die Luft einzuschränken, die Verbrennungsrate zu verringern und so den Brennstoff für die zukünftige Verwendung zu erhalten.

Banking wird auch als Notfallmaßnahme eingesetzt, wenn ein unvorhergesehenes Ereignis eine Abschaltung des Hochofens erfordert. Bei einer Stauung des Hochofens wird der Wind abgenommen, die Blasrohre fallen gelassen und die Blasdüsenöffnungen mit Ton verschlossen, um ein Durchziehen von Luft zu verhindern. So bleibt die Herdwärme erhalten und der Hochofen kann mit minimalem Aufwand wieder in Betrieb genommen werden. Wenn die Ausfallzeit vier oder fünf Tage dauert, ist mit einigen Schwierigkeiten bei der Wiederaufnahme des Betriebs zu rechnen, obwohl es Beispiele dafür gibt, dass selbst nach sieben Tagen keine Probleme aufgetreten sind.

Normalerweise wird der Bankbetrieb des Hochofens als geplantes Ereignis durchgeführt. Vorbereitungen werden in Abhängigkeit von der erwarteten Länge der Banking-Zeit getroffen. Wenn der Ofen nur für wenige Tage gelagert werden soll, können ein oder zwei zusätzliche Rohlinge Koks ohne Flussmittel geladen und der Ofen abgenommen werden, wenn der Koks in die Sumpfzone abfällt. Soll etwas länger eingedämmt werden, ist die Erz- und Kalksteinfracht nach dem Koksrohling um 5 % bis 10 % zu reduzieren, eventuell für zehn oder fünfzehn Chargen, bevor wieder normales Chargengewicht erreicht wird. Diese Technik wird immer noch sehr kurze Ausfälle verwendet.

Eine Bankenbelastung für eine Stilllegung auf unbestimmte Zeit ist einer Belastungsbelastung sehr ähnlich. Vor Beginn einer Staubelastung werden verschiedene eisenhaltige Materialien aus der Beschickung entfernt und die Menge des beschickten Kalksteins stark reduziert. Vor der Bankbelastung wird auch zusätzliches Koks berechnet. Der Zweck besteht darin, eine heiße, kieselsäurehaltige Schlacke zu entwickeln, die dazu neigt, die Kalkansammlung an den Bosh-Wänden zu entfernen und eine übermäßig hohe Kalkschlacke während des Einblasens zu verhindern. Hohe Kalkschlacke hat einen höheren Schmelzpunkt und kann einen gewissen Betrieb verursachen Probleme zu Beginn der Einblasphase. Während der anfänglichen Aufwärmphase sind die Temperaturen in der Brühe oft sehr hoch, was zu einer verstärkten Reduktion von Kieselsäure zu Silizium führt, mit dem Ergebnis, dass Schlacke einen höheren Anteil an Kalk enthält. Aus diesem Grund ist man bestrebt, zum Zeitpunkt des Hochofenabbruchs eine heiße, kieselsäurehaltige Schlacke zu haben, da ein ähnlicher Zustand bei Wiederinbetriebnahme zu erwarten ist.

Nach den anfänglichen Vorbereitungsladungen wird ein schwerer Koksrohling chargiert und die nachfolgende Chargierung ähnelt einer charakteristischen Einblaslast. Die Beschickung wird fortgesetzt, bis der Koksrohling den oberen Sammelbehälterbereich des Ofens erreicht. Zu diesem Zeitpunkt wird der letzte Guss des Hochofens durchgeführt. Es wird versucht, den Herd zu entleeren, bis ein Trockenblasen des Abstichlochs beobachtet wird, um einen sauberen Herd für die zukünftige Inbetriebnahme zu gewährleisten und die Notwendigkeit des Schmelzens kalter Schlacke früh in der Einblasperiode so weit wie möglich zu eliminieren. Vor dem letzten Guss wird der Hochofenstaubfänger entleert. Angesammelter Staub neigt dazu, sich zu einer steinartigen Masse zu verfestigen, wenn er eine Zeit lang ungestört bleibt, und kann ein schwieriges Problem darstellen, nachdem der Betrieb wieder aufgenommen wird.

Gegen Ende des Gießens, bevor der Hochofen entfernt wird, kann eine schwere Erzdecke in den Hochofen gekippt werden, um die obere Beschickungsoberfläche zu bedecken, wodurch die natürliche Zugneigung des Hochofens verringert wird.

Am Ende des Gusses wird das Abstichloch verschlossen, der Heißwind aus dem Hochofen genommen, Entlüfter geöffnet, Dampf in den Staubfänger geleitet, der Hochofen vom gemeinsamen Gassystem getrennt und Ofenventile angesteuert Ziehen Sie das Gas zurück durch das Treibrohr, die Heißwindleitung und durch den Kamin des Ofens. Hochofenbetreiber lassen schnell die Blasrohre fallen und verstopfen die Blasformen mit Ton. An vielen Stellen ist es vorzuziehen, die Blasdüsen zu entfernen, um jede Möglichkeit eines streunenden Wasserlecks zu vermeiden, wodurch sich Wasser im Hochofen ansammeln kann, und auch um eine Gelegenheit zu bieten, die Kühler auf mögliche Lecks zu beobachten. Lehm wird fest in die Blasdüsenöffnungen gepackt und mit Sand verstärkt, um jede Möglichkeit des Eindringens von Luft auszuschließen. Manchmal werden die Öffnungen als weitere Versicherung gegen das Eindringen von Luft zugemauert.

Sobald die Blasrohre nach dem letzten Guss heruntergefahren sind, werden die Gebläse gestoppt und Ofenbrennerventile, Schornstein und Heißwindventile geschlossen, um die Wärme so lange wie möglich zu erhalten. Als Vorsichtsmaßnahme werden Abblasventile leicht geöffnet, um zu verhindern, dass sich in den Winderhitzern ein Druckaufbau aufgrund eines unentdeckten Wasserlecks oder einer unerwarteten Quelle entwickelt.

Innerhalb von ein bis zwei Tagen wird das Mannloch am Hochofenkopf geöffnet und der Dampf im Staubfänger abgesperrt. Die tägliche Inspektion der Lagerlinie ist wichtig. Eine langsame Lagerbewegung ist ein Hinweis darauf, dass Luft eindringt und Koks verbraucht wird. Eine kleine Bewegung ist zu erwarten, aber ein kontinuierlicher Abfall ist unerwünscht und kann die Bedienungsperson dazu zwingen, den Bosh mit einem Dichtungsmaterial zu besprühen. Manchmal wird eine dünne Mischung aus Wasser, Ton und Wasserglas verwendet, da das Material kostengünstig ist und eine effektive Arbeit leistet.

Bei längerer Überflutung des Ofens ist nach Ablauf von einem Monat bis zu sechs Wochen der Wasserdurchfluss an den Kühlkörpern zu reduzieren und schließlich nach zwei bis drei Monaten bis auf die Herdstäbe ganz abzuschalten. P>

Sehr oft sind nach einer Bank von sechs oder mehr Wochen, wenn Blasdüsen geöffnet werden, alle Anzeichen von Feuer im Blasdüsenbereich verschwunden. In diesem Fall sind die Betreiber des Hochofens zufrieden, da der Koksrohling dann bei Inbetriebnahme voll zur Wärmeversorgung zur Verfügung steht.

Ausblasen

Das Ausblasen wird manchmal auch als Ausrechen bezeichnet. Der Hochofen wird normalerweise ausgeblasen, wenn die Produktion aus dem Hochofen nicht mehr benötigt wird. Ein ausgeblasener Ofen kann schneller und mit weniger Aufwand wieder in Betrieb genommen werden als das Anfahren aus einem Reihenofen, da die Bedingungen denen des Anfahrens eines neuen Ofens nahekommen. Allerdings dürften die Kosten für das Ausblasen, Ausräumen und Reinigen vor dem Anfahren die Kosten für die Eindämmung des Hochofens übersteigen.

Wenn ein Ofen das Ende seiner Kampagne erreicht hat (dh die Auskleidung abgenutzt ist), wird er normalerweise ausgeblasen. Heutzutage ist es jedoch üblich, den Hochofen abzublasen.

Für das Ausblasen wird der Betrieb etwa 12 Stunden bis 16 Stunden vor dem letzten Guss des Hochofens für kurze Zeit unterbrochen, um die Installation von Wassersprühern in der Decke des Ofens und von Thermoelementen in den Aufnahmen zu ermöglichen. Die Möllerzusammensetzung wird dann normalerweise geändert, um eine sehr kieselsäurehaltige Schlacke zu erzeugen. Dies hilft dabei, so viel Kalk wie möglich von den Bosh- und Herdwänden zu entfernen. Der Zweck hiervon besteht darin, die Bildung von Calciumhydroxid zu verhindern, die auftreten würde, wenn Kalk während der späteren Stadien des Ausblasens mit dem Kühlwasser in Kontakt kommen würde. Die Bildung von Calciumhydroxid aus Kalk, der in die Auskleidung eingebettet ist, kann eine ausreichende Kraft erzeugen, um die stählerne Herdschale zu brechen oder den Ofen von seinen Säulen zu heben.

Nach der Installation der Ausblaseinrichtung wird die Sprengung angelegt und die Beschickung fortgesetzt. Die Tätigkeit des Ausblasens beginnt mit dem Einbringen eines schweren Koksrohlings in den Hochofen. Das Volumen soll ungefähr dem Volumen der Bosh entsprechen. Nachdem der Koksrohling chargiert wurde, werden gewaschene und gesiebte Quarzitbrocken der Größe 25 mm bis 50 mm chargiert. Der Hochofen wird während des Ausblasens früh voll gehalten und dann darf die Materiallinie gegen Ende etwa 6 m bis 9 m nach unten getrieben werden (wenn die gesamte Eisenlagerlast reduziert wurde). Während des Ausblasens wird zweckmäßigerweise Wasser aus Wassersprühdüsen verwendet, um die Temperatur der Hochofendecke zu steuern. Die zusätzlichen Füllungen aus Quarzitklumpen sind jedoch sehr effektiv, um die Spitzentemperatur niedrig zu halten. Eine Verringerung der Heißwindgeschwindigkeit ist erforderlich, wenn die Höhe der Möllermaterialsäule im Hochofen abnimmt. Von der Beschickung des Hochofens mit dem schweren Koksrohling bis zum vollständigen Ausblasen vergehen nur etwa 6 bis 8 Stunden.

Das Koksausblasverfahren ist ähnlich wie oben, außer dass Koks anstelle von Quarzitklumpen verwendet wird. Manchmal werden 20 mm bis 25 mm Kokssiebe verwendet.

Nach dem letzten Gießen wird der Fond wie oben beschrieben verwässert. Wenn die Kühlung weit genug fortgeschritten ist, werden häufig Schleusenwege von einigen Kühleröffnungen zu einem oben offenen Eisenbahnwaggon gebaut und der Inhalt des Ofens mit Hochdruckwasserstrahlen ausgewaschen.

Herunterblasen

In den 1970er Jahren wurde erkannt, dass die Verfahren zum Bankieren und Ausblasen von Hochöfen teure Verfahren sind. Auch führt Banking sehr oft zu schwierigen Starts aufgrund von Wasserproblemen oder vielen unvorhergesehenen Gründen. Auch die Hochofenbetreiber haben jetzt genug technisches Verständnis für den Prozess, um den Bedienern das Abblasen des Ofens zu ermöglichen. Abblasen eines Hochofens bedeutet Betreiben des Hochofens ohne Beschickung, bis das Möllerniveau im Hochofen auf ungefähr das Blasformniveau reduziert ist. Es gibt mehrere Gründe für die Bevorzugung des Ausblasverfahrens gegenüber dem Anstauen oder Ausblasen eines Hochofens. Einige sind, wenn ein Ofen abgeblasen wird, kann er gründlich auf undichte Kühler oder Dauben untersucht werden, und es ist keine Anstrengung erforderlich, um das Eindringen von Luft zu stoppen, da der Ofen leer ist. Und wenn der Ofen neu ausgekleidet werden soll, ist es schneller und kostengünstiger, einen leeren Ofen, der die Beschickung enthält, auseinanderzureißen. Die Abschlämmtechnik variiert von Hochofen zu Hochofen, aber im Wesentlichen wird das folgende Verfahren befolgt.

Sprühwasserzerstäuber werden am oberen Ende des Hochofens bei einer Abschaltung vor dem Abblasen irgendwo in der Nähe der 3 m bis 5 m hohen Lagerlinie installiert. Normalerweise werden vier bis sechs Sprühdüsen in gleichmäßigen Abständen um den Ofen herum installiert. Der Zweck der Wassersprays besteht darin, die obere Temperatur des Hochofens zu steuern. Der normalerweise benötigte Wasserdurchfluss beträgt etwa 150 Kubikmeter pro Stunde bei einem Druck von 8 atm. Notwasserversorgungen werden oft aus Sicherheitsgründen bereitgestellt. Abhängig von der Art des Hochofenkopfes und dessen Zustand werden manchmal Notwasserdüsen installiert, um zu bekämpfen, falls es während des Abblasens zu einem Fettbrand kommt.

Auf einer bis drei Ebenen sind außerdem Dampfsprays installiert, um für eine gewisse Kühlung zu sorgen und den Ofendruck aufrechtzuerhalten. Wenn eine Ebene verwendet wird, wird sie im Allgemeinen tief im Stapel auf etwa 12 m bis 15 m Lagerlinienebene platziert. Wenn zusätzliche Ebenen verwendet werden, werden sie ungefähr im gleichen Abstand zwischen den oberen Wasserdüsen und den unteren Dampfdüsen angeordnet. Die Dampfinjektoren werden aktiviert, sobald die Last darunter absinkt. An manchen Stellen ist auch eine Stickstoffversorgung der Dampfdüsen als Backup für den Fall eines Dampfdruckverlustes vorgesehen.

Zum Spülen des Hochofens am Ende der Abschlämmung ist eine Stickstoffeinblasung vorgesehen. Üblicherweise wird der Stickstoff durch das Treibrohr eingeleitet. Wenn Stickstoff als Backup für das Dampfinjektionssystem verwendet wird, kann dieses System auch zum Spülen des Hochofens verwendet werden, wenn das Abblasen abgeschlossen ist. Der gewünschte Stickstofffluss und die erforderlichen Druckniveaus liegen bei etwa 150 Kubikmeter pro Minute bei 3,5 kg/cm².

Die Analyse von Prozessabgasen ist vorzusehen. Normalerweise ist dazu lediglich eine Neukalibrierung des Topgasanalysators erforderlich. Eine Analyse von Wasserstoff und Sauerstoff ist erforderlich. Der Wasserstoffgehalt ist niedrig zu halten (unter 15 %) und es darf kein Sauerstoff vorhanden sein. Es gibt auch eine Anforderung an die Messung der Stofflinie und die Sonde muss in der Lage sein, sich weit in den Ofen hinein zu erstrecken.

Die Rate des Heißwinds und seine Temperatur werden verringert, wenn die Charge absinkt, um die obere Temperatur des Hochofens zu steuern. Auch der Wasserstoff- und Sauerstoffgehalt des Topgases soll kontrolliert werden. Typischerweise liegt die maximale Kopftemperatur im Bereich von 300 °C bis 450 °C.

Salamanderklopfen

Nach dem Abschlämmen, insbesondere wenn der Hochofen komplett neu zugestellt werden soll (inklusive Austausch der Herdauskleidung), wird der Salamander üblicherweise abgestochen. Dieser Vorgang spart Tage und möglicherweise Wochen an Zeit für die Neuzustellung, die andernfalls beim Ausblasen des schweren Brockens aus festem Eisen verloren gehen könnte, der sich bildet, wenn das flüssige Metall (das sich im Herd als während der Kampagne erodierter Bodenblock ansammelt) sich verfestigen darf. Es ist vorzuziehen, so viel flüssiges Eisen wie möglich abzuzapfen, da die Entfernung eines erstarrten Salamanders viele Tage kostet, mit zusätzlichen Risiken, den Hochofen durch den Einsatz von Sprengstoffen zu beschädigen.

Der Salamanderabstich eines Hochofens ist der letzte Abstich zum Ablassen des letzten flüssigen Eisens aus dem Hochofenherd. Aufgrund seines seltenen Auftretens stellt ein Salamanderklopfen eine besondere Arbeit dar, die viel Vorbereitung erfordert. Das Klopfen mit dem Salamander wird normalerweise weitgehend als Kunst angesehen. Wärmeübertragungsberechnungen basierend auf Thermoelementen, die sich im Unterherd befinden, ermöglichen es, die Eindringtiefe des Eisenbeckens abzuschätzen. Dieser Punkt ist jedoch bestenfalls eine Schätzung. Folglich ist die Lage des Bohrlochs etwas willkürlich und ein meist kleiner Teil des Salamanders verbleibt nach dem Abstich oft im Hochofen.

Früher war es schwierig, die bestmögliche Position des Salamander-Abstichlochs zu finden, da Informationen über das Innere des Hochofenherds und damit über die Position der Verschleißlinie fehlten. Ohne irgendwelche oder unzureichende Daten von Thermoelementen war es schwierig, die optimale Position zum Bohren oder Stechen des Salamander-Abstichlochs zu bestimmen. Normalerweise wurde professionelle Erfahrung herangezogen, um die Position und den Winkel des Bohrers zu bestimmen, um den Salamander zu treffen. Mehr als einmal mussten mehrere Löcher gebohrt und aufgestochen werden, bevor der Salamander getroffen wurde, um mit dem Abstich zu beginnen.

Da moderne Hochofenherde immer mehr mit dichten Thermoelementgittern ausgestattet sind, ist eine thermische Berechnung der Position der Verschleißlinie und damit der Salamanderposition möglich geworden. Die Verdichtung des Thermoelementgitters verbessert die Berechnungsgenauigkeit, so dass das Erraten, wo der Salamander getroffen werden könnte, jetzt durch das Wissen ersetzt wird, wo der Bohrer auf die Verschleißlinie trifft und daher wo das heiße Metall zu erwarten ist. Ein zusätzlicher Vorteil einer genaueren Position ist die Möglichkeit, die Technik der Einstellung um das Salamander-Abstichloch herum zu verbessern.

Der Salamanderabstich erfolgt vorzugsweise auf der niedrigsten Ebene, wo flüssiges Eisen im Hochofenherd zu erwarten ist. Normalerweise befindet sich das Salamander-Abstichloch irgendwo nahe unter dem Gießhallenboden und normalerweise in einem schwer zugänglichen Bereich, voll mit Rohren, Kabeln usw. Dieser schwer zugängliche Bereich hat auch unzureichende oder schlecht zugängliche Fluchtwege und stellt eine Gefahr dar Bereich für den Bediener, der das Salamander-Hahnloch bohrt oder sticht. Zu den wichtigen Aspekten während des Salamander-Abzapfens gehören (i) die Lage des Salamander-Abstichlochs, (ii) Umweltaspekte (normalerweise sind dort große braune Wolken) und (iii) das Abzapfen eines Maximums an flüssigem Salamander-Eisen.

Der Salamanderhahn ist immer so organisiert, dass möglichst viel flüssiges Eisen aus dem Herd abgelassen und als Roheisenbeschickung im Stahlschmelzwerk verwendet werden kann.

In der Vergangenheit wurden Salamander nach dem Abblasen und nachdem der Hochofen vollständig abgeschaltet war, abgezapft. Dadurch hatte der Salamander nur seinen eigenen ferrostatischen Druck als treibende Kraft, um aus dem Hochofen herauszukommen.

Zu den anfänglichen Vorbereitungen für das Salamander-Abstechen gehören (i) das Bohren eines vorbestimmten Abstands in den Ofenboden unterhalb der Herddauben und (ii) das Installieren eines Trogs oder einer Rinne für das Eisen. Wenn alles fertig ist, wird eine lange Sauerstofflanze in das Bohrloch eingeführt und das restliche Mauerwerk in das Eisenbad durchgebrannt. Normalerweise ist der Eisenfluss langsam und es werden mehrere Stunden benötigt, um die Ansammlung zu entleeren, die bis zu 400 Tonnen bis 600 Tonnen betragen kann.

Bohrt man das Salamander-Stichloch nicht vollständig in die Flüssigkeit und sticht das letzte Stück ein, führt dies zu einem undefinierten Stichlochdurchmesser und manchmal zu langsam laufenden Güssen. Diese langsam laufenden Güsse können auch durch eine verringerte Roheisentemperatur des Salamanders verzögert werden, verursacht durch die Wirkung des Herdkühlsystems während der Wartezeit zwischen dem Ende des Abschlämmens und dem Start des Salamanderabstichs.

Das Salamander-Rohmetall wird normalerweise mit von Dammplatten geschälten Läufern zu den Roheisenpfannen (normalerweise Torpedos) geleitet. Dies ermöglichte eine kontrollierte Befüllung von bis zu drei Roheisenpfannen, da keine Möglichkeit besteht, auf eine vorgeschaltete Pfannenposition zurückzuwechseln.

Eine Kipprinne kann auch verwendet werden, um eine unbegrenzte Menge an Roheisenpfannen auszutauschen, aber ihr Nachteil ist die zusätzliche erforderliche Höhe, die den Winkel des Salamander-Bohrers senkt. Die Verwendung des Kippauszugs erfordert einen gebogenen langen Auszug, um eine Querströmung in der Mitte des Kippauszugs zu erhalten, und der Kippauszug muss betätigt werden.

Ein wichtiger Aspekt zur Verbesserung des Salamander-Abstichs ist die Eliminierung der Sicherheitsrisiken, da sich das Salamander-Abstichloch in den meisten Fällen in einem schwer zugänglichen und beengten Bereich befindet, mit schwierigen Fluchtwegen, die ihrer Position direkt unter dem Gießhallenboden eigen sind.

Um zu überprüfen, ob der Ofen vollständig von flüssigem Eisen entleert wurde oder nicht, wird an einigen Stellen ein sekundäres Sicherheitssalamander-Abstichloch mit dem flüssigen Salamander-Eisen eingebaut, das in einer offenen Grube gesammelt werden soll. Dieses Abstichloch wird geöffnet, wenn der Durchfluss aus dem Hauptsalamander-Abstichloch reduziert wird. Aus dem zweiten Hahnloch wird eine sehr geringe Menge Salamandereisen erwartet, aber es hilft bei der vollständigen Entleerung des Herdes.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Faktoren, die die Koksrate in einem Hochofen beeinflussen