Der Prozess des Einblasens eines Hochofens

Der Prozess des Einblasens eines Hochofens

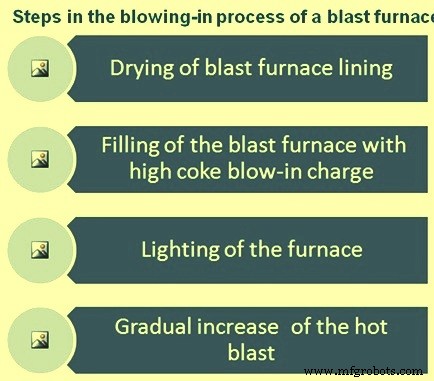

Das Anfahren eines Hochofens nach seiner Errichtung oder nach seiner Neuzustellung wird als Einblasen bezeichnet. Der Einblasvorgang erfolgt in mehreren Schritten (Bild 1), die aus (i) Austrocknung der Auskleidung, (ii) Befüllung des Hochofens mit einem speziell angeordneten Hochkoks-Einblasgut, (iii) Zündung bestehen des Kokses oder Anzünden des Hochofens, und (iv) allmähliches Erhöhen der Heißwinde (Windgeschwindigkeit) mit häufigem Gießen, um die Erhöhung der Temperatur des Hochofenherds sicherzustellen. Während des Einblaszeitraums wird das Beschickungsverhältnis (Verhältnis von Erz zu Koks) gemäß einem vorgegebenen Zeitplan angepasst, bis der Normalbetrieb des Hochofens erreicht ist und der Hochofen beginnt, Roheisen in normaler Qualität zu produzieren.

Abb. 1 Schritte beim Einblasvorgang eines Hochofens

Neu errichtete oder neu zugestellte Hochöfen sind vor dem Zünden des Kokses sorgfältig zu trocknen. Der Grund dafür ist, dass die große Wassermenge, die in der zum Vermauern von feuerfesten Steinen verwendeten Aufschlämmung enthalten ist, und das von dem feuerfesten Mauerwerk aufgenommene Wasser so weit wie möglich ausgetrieben werden soll, um einen extremen Temperaturschock zu vermeiden. Es liegen genügend Daten vor, dass das Einblasen eines Hochofens selbst bei ordnungsgemäßer Trocknung zu Schäden an der feuerfesten Auskleidung führen kann. Wenn das Wasser aus diesen Quellen außerdem nicht aus dem Hochofen entfernt wird, bevor es in Betrieb genommen wird, nimmt es mehr Wärme auf, als für die Einblasladung vorgesehen ist, und verhindert somit, dass der Herd die gewünschte Temperatur erreicht. In solchen Fällen können Roheisen und flüssige Schlacke, die in den Herd gelangen, dort gefrieren und es in diesem Fall unmöglich machen, sie aus dem Hochofen zu entfernen.

Trocknung des Hochofens

Es gibt mehrere Verfahren, die zum Trocknen eines Hochofens und der mit dem Hochofen verbundenen Heißwindöfen verwendet werden können. Die übliche Methode für Winderhitzer, bei denen der gasförmige Brennstoff wie Kokereigas zur Verfügung steht, besteht darin, ein Gasrohr in die untere Brennkammer zu legen und mit einer kleinen Flamme zu beginnen und die Gaszufuhr über viele Tage bis zu einer geringen Menge zu erhöhen Hochofengas kann verwendet werden, wobei der gasförmige Brennstoff als Pilotflamme gehalten wird. Es ist wünschenswert, die Hitze in einem neuen Winderhitzer mindestens zehn Tage bis zwei Wochen lang langsam zu erhöhen, bevor man beginnt, den Winderhitzer auf die Betriebstemperatur zu bringen.

Heißluftöfen, die zuvor gewartet wurden, wurden in 36 Stunden bis 72 Stunden ohne erkennbare Schwierigkeiten aufgewärmt. Eine andere Methode zum Trocknen oder Heizen in der Vergangenheit war die Verwendung eines Holzfeuers, das im Boden der Brennkammer eingebaut war. Das Holzfeuer benötigte ständige Aufmerksamkeit, bis die Wandtemperaturen ausreichend waren, um eine ordnungsgemäße Verbrennung des Hochofengases zu gewährleisten.

Eines der Verfahren zum Trocknen eines Hochofens ist die Verwendung von heißer Blasluft. Es ist eine einfache Methode und die Trocknung bleibt jederzeit unter Kontrolle. Bei der Anwendung dieses Verfahrens wird das herkömmliche Heißwindsystem verwendet, außer dass anfänglich die Windtemperatur auf etwa 200°C bis 220°C gehalten wird und das Heißwindvolumen auf einem niedrigen Windniveau gehalten wird. Die Temperatur wird langsam über mehrere Tage auf etwas über 400 °C erhöht und einige weitere Tage auf diesem Temperaturniveau gehalten. Die gesamte Operation kann in einer Woche durchgeführt werden. An manchen Stellen sind Krümmer und Rohre in einigen Blasdüsen der Hochöfen installiert, um erhitzte Luft nach unten zum Hochofenherd zu leiten. Es ist wünschenswert, dass während des letzten Teils der Trocknungsperiode Niederdruckdampf in den Herd eingesetzt wird Kühlstäbe und Bosh-Platten zur Unterstützung des Trocknens. Die untere Dichtungsventilausrüstung der oberen Beschickung wird während des Trocknens geschlossen, und die Ofenentlüfter werden so eingestellt, dass so viel Wärme wie möglich im Hochofen zurückgehalten wird. Während des Trocknens muss keine Druckanzeige am Strahldruckmesser beobachtet werden.

In Anlagen mit einem einzigen Hochofen, wo Hochofengas nicht zur Verfügung steht, muss das gerade beschriebene Verfahren modifiziert werden, weil ein Hilfsbrennstoff entweder Kokereigas oder Heizöl verwendet werden soll, um die Heißwindöfen zu beheizen. Für die geringe erforderliche Wärmemenge ist dies jedoch zufriedenstellend.

Ein alternatives Verfahren zum Trocknen des Hochofens ist als Herdfeuerverfahren bekannt. Es besteht einfach aus einem Holz-, Koks- oder Kohlefeuer, das im Herd des Ofens eingebaut ist und ähnlich wie die anderen Methoden mit Blasdüsenverschlüssen und Entlüftern gesteuert wird. Es ist schwierig, die Feuertemperatur zu regulieren. Außerdem ist ein häufiges Nachfüllen von Kraftstoff erforderlich, was nicht nur schwierig ist, sondern auch den Vorgang unterbricht. Wenn es nur zum Trocknen verwendet wird, ist dieses Verfahren so einfach wie oben beschrieben, aber es könnte als Beginn eines kontrollierten oder langsamen Einblasprozesses angewendet werden. Einige Einblasoperatoren behaupten, dass durch diese Technik ein verbessertes Aufwärmen erreicht wird. Nach dem Trocknen wird ein sehr schwerer Koksrohling chargiert, gefolgt von einer regelmäßigen Einblaslast. Dann wird ein schwacher Luftstoß aufrechterhalten, und die Herd- und Innenwandtemperaturen werden langsam erhöht, bevor das Volumen des Luftstoßes auf herkömmliche Einblasgeschwindigkeiten erhöht wird. Bei diesem Verfahren findet das eigentliche Einblasen erst nach mehreren Tagen statt. Theoretisch hat dieses Verfahren jedoch den Vorteil, dass die Wahrscheinlichkeit einer Beschädigung der feuerfesten Ziegelauskleidung durch Wärmeschock geringer ist und die Neigung des feuerfesten Ziegels zum Abplatzen verringert ist. Das Verfahren ist jedoch zeitaufwändig und teuer. Durch den Einsatz herkömmlicher Methoden wurde eine überlegene Kampagnenlebensdauer erzielt, und es wurden bis heute keine Hinweise auf überlegene Ergebnisse von langsamen Burn-in-Techniken gefunden.

Eine andere Methode, die verwendet wird, besteht in einer offenen Gasflamme innerhalb des Hochofens. Eine Praxis besteht darin, eine Gasleitung durch das Hahnloch zu installieren und das Gas durch ein kleines Holzfeuer zu entzünden, das jederzeit aufrechterhalten wird. Blasdüsenöffnungen sind mit Klappen ausgestattet, um die Luftzufuhr zu regulieren, und die obere Temperatur des Hochofens wird ähnlich wie bei den beiden zuvor beschriebenen Methoden reguliert. Diese Methode hat offensichtliche Gefahren und wird daher nicht mehr verwendet. Sie gilt heute als veraltete Methode. Diese Praxis wurde durch die Verwendung von Brennern ersetzt, die durch die Blasdüsen eingeführt wurden, die heiße Luft aus der Verbrennung gasförmiger Brennstoffe erzeugen.

Ein weiteres Verfahren zum Trocknen des Hochofens ist der Einsatz von Dutch Oven. Zwei, drei oder mehr Öfen/Öfen sind außerhalb des Hochofens aufgebaut, und die Verbrennungsprodukte dieser Öfen/Öfen plus überschüssige erhitzte Luft werden durch Rohre in das Abstichloch und einige Blasdüsenöffnungen geleitet. Andere Blasdüsen- und Kühleröffnungen werden verschlossen, und der Luftzug wird durch Einstellen der Entlüfter des Hochofens reguliert. Wie beim Trocknen durch den Heißwind wird das untere Verschlussventil der oberen Beschickungseinrichtung im geschlossenen Zustand gehalten. Die Dutch Oven werden mit Koks, Kohle oder Holz befeuert und benötigen Bediener für die Wartung der Feuer, den Transport des Brennstoffs und die Reinigung der Asche. Die Temperaturkontrolle ist in diesem Fall schwieriger, aber eine gewisse Regulierung wird durch die Intensität der Ofenfeuer und die Einstellung der Ofenentlüfter aufrechterhalten.

Befüllung des Hochofens

Nach Abschluss des Trocknungsvorgangs werden das untere Verschlussventil und die Entlüfter des Hochofens geöffnet. Blasrohre werden abgebaut und einige Blasdüsen sowie einige Kühler werden entfernt, falls gewünscht, und Utensilien rund um die Gießhalle, die beim Trocknungsprozess verwendet werden, werden geräumt. In relativ kurzer Zeit kühlt das Innere des Hochofens ausreichend ab, um den Eintritt in den Herd zu ermöglichen, um das Füllen vorzubereiten. Falls ein Herdfeuer zum Trocknen verwendet wurde, werden alle Asche und Abfälle entfernt. Nun wird eine Inspektion des Ofenkühlsystems durchgeführt und Wasser angestellt. Es ist eine übliche Praxis, ab diesem Zeitpunkt eine ständige Beobachtung aller Kühlelemente aufrechtzuerhalten. In Fällen, in denen die Ofenauskleidung nicht neu und der Ofen leer ist, bietet diese Inspektion eine gute Gelegenheit, um undichte Kühlelemente zu finden. Bei Zweifeln an einer Kühlplatte oder bei Anzeichen von Feuchtigkeit auf der Kühlplatte ist die Kühlplatte auszutauschen, bevor mit der Befüllung des Hochofens begonnen wird. Auch alle mechanischen, elektrischen und physikalischen Einrichtungen sind vor Beginn der Befüllung des Hochofens einer gründlichen Prüfung zu unterziehen. Normalerweise wird eine Checkliste erstellt, und jeder Punkt der Checkliste wird abgehakt, wenn Berichte eingehen, dass der Punkt zufriedenstellend ist.

Arbeiten an anderen Vorbereitungen sind vorangegangen und einige werden an diesem Punkt parallel zum Beginn des Füllvorgangs des Hochofens fortgesetzt. Beispiele sind das Erhitzen von Roheisenpfannen, das Befüllen der Behälter mit Rohstoffen in den Behältern des Lagerhauses gemäß dem vereinbarten Plan, das Bereitstellen von Schlackenpfannen (falls verwendet) für den Service, die Inspektion der Gasleitungen des Hochofens und Öffnen und Schließen der Lüftungsschlitze nach Anweisung. Dampfspülleitungen werden überprüft, um sicherzustellen, dass der Dampf verfügbar ist, wenn er benötigt wird. Auch die Eisen- und Schlackenrinnen in der Gießerei sollen hergerichtet werden.

Gleichzeitig sind Tätigkeiten im Kraftwerk für die Luftgebläse mit gleicher Intensität durchzuführen. Gegebenenfalls müssen Turbinen zur Inspektion geöffnet und zahlreiche vorbeugende Wartungsarbeiten durchgeführt werden. Kessel müssen aufgewärmt werden, Turbogebläse müssen aufgewärmt und eingeschaltet werden, Drehzahlauslösemechanismen müssen überprüft werden, Wasser muss zu Kondensatoren aufgedreht werden, Pumpen müssen inspiziert und in Betrieb genommen werden, Druckluftpläne sind zu buchen und mit dem Hochofenpersonal rückzubestätigen, die Kesselwasseraufbereitungsanlage ist zu starten und das Schalthaus und die Umspannstation sind zu aktivieren.

Einige der abschließenden Tätigkeiten vor der Inbetriebnahme eines Hochofens sind der Einbau und die Trocknung der Auskleidungsmaterialien für die Roheisenwannen und -rinnen, das Einstellen der Skimmer und Schieber und die Sicherstellung, dass die Schlammkanonen und Stichlochbohrer richtig montiert sind, damit sie funktionieren das Hahnloch (Eisenkerbe) richtig berühren. An einigen Stellen, an denen der Hochofen mit sehr hohem Druck betrieben werden soll, wird der Hochofen vor dem Start mit kalter Blasluft unter Druck gesetzt, um festzustellen, ob Lecks vorhanden sind, die vor dem Beschicken behoben werden müssen.

Es gibt viele verschiedene Anordnungen zum Einbringen der Anfahrcharge in den Hochofen. Normalerweise besteht es nur aus Koks und einer kleinen Menge Flussmittel unterhalb des Mantels. Oberhalb des Erdmantels erfolgt ein allmählicher Anstieg der Erzfracht mit einer allmählichen Erhöhung des Frachtverhältnisses (Erz zu Koks). Sehr oft werden Holzschwellen an den Stichlöchern in den Kamin gelegt, damit genügend Freiraum für den Gasaustritt vorhanden ist. In einigen Blow-Ins werden in der Bosh-Region Hochofenschlacke und Kalkstein mit dem Koks chargiert. Der Zweck davon ist, dass die Schlacke ein Material bereitstellt, das leicht schmilzt und Wärme nach unten in den Herd transportiert. Der Zweck des Kalksteins besteht darin, sich mit der Koksasche zu verbinden und eine schmelzbare Schlacke zu bilden. Um das Schlackenvolumen während der frühen Phase des Anfahrens zu erhöhen, wird manchmal Quarzkies hinzugefügt.

Während der Befüllung des Ofens mit dem Anfangsbeschickungs-Erz/Sinter-zu-Koks-Verhältnis zum oberen Ende des Hochofens hin erhöht wird, wird das Kalkstein-zu-Koks-Verhältnis verringert und das Kies-zu-Koks-Verhältnis leicht erhöht. Bei der Berechnung der relativen Mengen an Koks, Erzlast und Flussmittel wird davon ausgegangen, dass der Siliziumgehalt des Roheisens in den ersten Gussteilen normalerweise 2,5 % bis 4,5 % Silizium enthalten wird. Folglich muss die Menge an basischem Flussmittel entsprechend geplant werden, damit die Schlacke nicht zu kalkig (viskos) wird. Wenn sich der Hochofen normal zu bewegen beginnt und die Heißwindgeschwindigkeit erhöht wird, sinkt der Siliziumgehalt des Roheisens und dann muss zusätzliches Flussmittel für die Kieselsäure bereitgestellt werden, die nicht reduziert in der Schlacke verbleibt.

Beleuchtung

Zum Anzünden des Hochofens können verschiedene Methoden verwendet werden. Das derzeit am häufigsten verwendete Verfahren ist jedoch das Entzünden des Kokses mit der heißen Blasluft. Bei diesem Verfahren wird zunächst ein relativ geringes Strahlvolumen bei einer Temperatur im Bereich zwischen 550 °C und 650 °C verwendet, und innerhalb weniger Minuten entzündet sich der vor diesen Düsen vorhandene Koks. Um diese Methode anwenden zu können, müssen die Winderhitzer vorgeheizt werden. In einer Anlage mit einem einzigen Hochofen oder in einer Anlage mit mehreren Hochöfen, in der alle Hochöfen abgeschaltet sind, kann dies ein Problem darstellen. Wo Hochofengas nicht zur Verfügung steht, werden häufig andere Brenngase wie Kokereigas oder Erdgas zum Vorheizen der Öfen verwendet, bis das Gas aus dem Hochofen verwendet werden kann.

Eine andere, weniger häufig angewandte Methode besteht darin, leicht brennbares Material vor den Blasdüsen zu platzieren, das mit Fackeln oder glühenden Stäben entzündet werden kann. Der natürliche Zug durch den Hochofen liefert normalerweise genug Luft, um die Temperatur des Kokses in der Nähe der Blasdüsen auf die Verbrennungstemperatur zu erhöhen, und dann kann ein leichter Blasluftstrom gestartet werden.

Bevor der Hochofen angezündet wird, wird das Gassystem durch ein Brillenventil vom Ofen getrennt, das normalerweise stromabwärts des Gasreinigungssystems angeordnet ist. Das Gasreinigungssystem wird von diesem Brillenventil zum Hochofen mit Dampf oder etwas Inertgas gespült. Während der frühen Stadien des Einblasens werden die Bleeder an der Oberseite des Ofens offen gehalten und ein Spülgas wird im Gasreinigungssystem bis zu dem Ventil gehalten, das das Gasreinigungssystem vom Gassystem der Hauptanlage trennt. Gasreinigungssysteme können von Hochofen zu Hochofen variieren, und manchmal werden separate Abschnitte des Gasreinigungssystems voneinander isoliert und separat gespült.

An vielen Stellen gibt es zwischen dem Staubfänger und dem Hochofen kein Absperrventil, und daher wird der Staubfänger mit Dampf gespült, der durch das Fallrohr des Hochofens entlüftet und durch die Entlüfter des Hochofens ausgetragen wird. Wenn die Heißwindgeschwindigkeit am Hochofen ausreichend erhöht wurde, um einen guten, stetigen Hochofengasstrom aufrechtzuerhalten, wird das Spülmedium abgestellt und die Entlüfter werden geschlossen. Wenn bis zum Isolierbrillenventil ein positiver Gasdruck erreicht wird, wird es geöffnet und das Gas kann in das Hauptgassystem strömen. Während dieser Zeit müssen erhebliche Vorkehrungen getroffen werden, um eine Explosion zu vermeiden, und der Bereich um den Hochofen, das Gasreinigungssystem und die Ventile müssen auf potenzielle Lecks von Hochofengas überwacht werden.

Beim Anfahren des Hochofens beträgt die Heißwindleistung nur einen kleinen Bruchteil dessen, was sie im Normalbetrieb haben sollte. Daher ist es notwendig, nur wenige Blasdüsen zu öffnen, damit die Geschwindigkeit durch jede Blasdüse ausreicht, um den heißen Wind gut in den Hochofen zu befördern und zu verhindern, dass die heißen Gase entlang der Wände nach oben strömen. Dies wird normalerweise erreicht, indem die Blasdüsen, die nicht verwendet werden, mit Tonkugeln verstopft und später geöffnet werden, wenn die Heißstrahlrate erhöht wird. In einigen Fällen werden Buchsen in den Blasdüsen angeordnet, um den Durchmesser der Öffnung während der frühen Stadien des Einblasens zu verringern. Diese Buchsen werden dann ausgeschlagen, wenn die höheren Heißwindraten verwendet werden sollen. Zunächst wird die Heißwindleistung alle paar Stunden erhöht, so dass sie am Ende der ersten 24 Stunden etwa 40 % bis 50 % der vollen Heißwindleistung beträgt. Danach wird sie täglich um etwa 25 % erhöht, bis die Endrate erreicht ist.

Wenn der Hochofen gestartet wird, wird das Abstichloch normalerweise offen gelassen, und ein Teil des durch die Verbrennung des Koks erzeugten Gases tritt durch das Abstichloch aus. Zuerst muss dieses Gas gezündet werden, aber wenn die Heißwindrate zunimmt, erhitzt es den Koks im Herd und entlädt sich schließlich bei einer Temperatur, die hoch genug ist, um gezündet zu bleiben. Das Abstichloch bleibt im Allgemeinen offen, bis Schlacke zu erscheinen beginnt. Dies wird durch eine Abnahme des Gasvolumens und ein Puffen oder Pulsieren am Hahnloch angezeigt. Wenn dies geschieht, wird die Schlammkanone in Position geschwenkt und das Abstichloch geschlossen. Danach wird alle paar Stunden das Abstichloch wieder geöffnet, um eventuell entstandene Schlacke zu entfernen. Bei größeren Hochöfen mit mehr als einem Stichloch wird normalerweise bei jedem weiteren Versuch ein anderes Stichloch geöffnet.

Innerhalb von etwa 24 bis 28 Stunden nach dem Start wird das erste heiße Metall voraussichtlich gegossen. Dieses heiße Metall hat typischerweise einen sehr hohen Siliziumgehalt wegen der langsamen Betriebsgeschwindigkeit und des hohen Verhältnisses von Siliziumdioxid zu Eisenoxid in den Rohmaterialien im ersten Teil der Hochofenbeschickung. Wenn die Heißwindrate erhöht wird und sich das Belastungsverhältnis (Erz zu Koks) dem normalen Betriebsniveau nähert, nimmt der Siliziumgehalt des heißen Metalls ab. Dementsprechend muss das Verhältnis des Flussmittels zu den anderen Rohmaterialien angepasst werden, um ausreichend basisches Oxid bereitzustellen, um das nicht reduzierte Siliciumdioxid, das in die Schlacke gelangt, zu fließen. Im Allgemeinen ist es während der Einblasperiode ratsam, das Beschickungsverhältnis (Erz zu Koks) in einem Bereich zu halten, der Hochtemperatur-Rohmetall bei etwa 1500 °C erzeugt, um sicherzustellen, dass ein unvorhergesehenes Problem nicht zu einem Einfrieren führt. Die Heißwindtemperatur wird während dieser Zeit in der Regel nicht auf die maximale Leistung der Winderhitzer angehoben, da eine Reserve bereitgehalten werden muss, die es ermöglicht, im Notfall zusätzliche Wärme in den Herd einzubringen.

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Was gehört zum Herstellungsprozess?

- Was ist der Prozess des CNC-Drehens?