Induktionsofen und wichtige betriebliche Aspekte

Induktionsofen und wichtige Betriebsaspekte

Die Entwicklung des Induktionsofens für die Stahlherstellung war ein Segen für die kleinen Stahlproduzenten. Diese Öfen sind einfach zu installieren, zu bedienen und zu warten. Diese Öfen haben eine kleinere Wärmegröße bei einer kostengünstigen Investition und werden von Stahlwerken mit geringerer Kapazität bevorzugt. In diesen Öfen wird Stahl durch Schmelzen des Beschickungsmaterials unter Verwendung der durch elektromagnetische Felder erzeugten Wärme hergestellt.

Der Induktionsofen besteht im Wesentlichen aus einem Tiegel, einer Induktionsspule und einem Mantel, einem Kühlsystem und einem Kippmechanismus. Der Tiegel besteht aus feuerfestem Material, mit dem die Ofenschlangen ausgekleidet sind. Dieser Tiegel enthält das Einsatzmaterial und anschließend die Schmelze. Die Wahl des feuerfesten Materials hängt von der Art der Charge ab und besteht grundsätzlich aus entweder sauren, basischen oder neutralen feuerfesten Materialien.

Die Induktionsspule ist eine röhrenförmige Kupferspule mit einer bestimmten Windungszahl. Ein Wechselstrom (AC) fließt durch ihn und ein magnetischer Fluss wird innerhalb des Leiters erzeugt. Der erzeugte magnetische Fluss induziert Wirbelströme, die das Aufheizen und anschließend den Schmelzvorgang im Tiegel ermöglichen.

Der Mantel ist der äußere Teil des Ofens. Dieser beherbergt den Tiegel und die Induktionsspulen und hat eine höhere Wärmekapazität. Es besteht aus einem rechteckigen Quader mit kohlenstoffarmer Stahlplatte und ist an den Ecken durch Kantenträger aus Winkelstücken und Streifen aus nichtmagnetischem Metall verbunden.

Das Kühlsystem ist normalerweise ein Einweg-Durchflusssystem, bei dem die Kupferrohrschlangen durch flexible Gummischläuche mit der Wasserquelle verbunden sind. Der Kühlprozess ist wichtig, da der Kreislauf des Ofens ohmsch erscheint und die tatsächliche Leistung nicht nur im geladenen Material, sondern auch im Widerstand der Spule verbraucht wird. Dieser Spulenverlust sowie der Wärmeverlust, der von der Charge durch den feuerfesten Tiegel geleitet wird, erfordert, dass die Spule mit Wasser als Kühlmedium gekühlt wird, um einen übermäßigen Temperaturanstieg der Kupferspulen zu verhindern.

Rohstoffe und Energieträger

Stahlschmelzschrott, direkt reduziertes Eisen und Roheisen/Gusseisen sind die Eingangsrohstoffe für einen Induktionsofen. Das Verhältnis dieser Artikel und die Technologie des Schmelzens dieser Einsatzstoffe variiert je nach Rohstoffverfügbarkeit und Standort der Anlage. Für die Herstellung bestimmter Qualitätsstähle werden weitere ausgesuchte Rohstoffe benötigt. Für einen besseren und effizienteren Betrieb des Schmelzens im Induktionsofen muss die Rohstoffcharge die folgenden Kriterien erfüllen.

- Es muss so dicht wie möglich sein. Das Verdichten von Schrott ist wichtig, um eine gleichmäßige und schnelle Erwärmung sowie Energieeinsparung zu gewährleisten.

- Es muss sauber sein. Rost, Öl, Fett und Sand usw. sollten vorzugsweise Null sein.

- Es muss metallurgisch sauber sein, d. h. frei von Schlackenklumpen, Oxiden usw., insbesondere bei direktreduzierten Eisen-, Skull- und Ferrolegierungen.

- Es gibt keine oder weniger scharfe spitze Kanten, insbesondere bei schwerem und sperrigem Schrott.

- Es muss von schädlichen Bestandteilen wie Sprengstoffen, geschlossenen Behältern, verdunstenden Substanzen getrennt und in gebührenpflichtigen Größen in der Werkstatt verfügbar sein.

Strom ist die einzige Energiequelle für das Schmelzen von Stahl im Induktionsofen. Induktionsofen soll von Anfang an mit maximaler Leistung laufen. Es gibt einige Missverständnisse darüber, dass der Ofen anfangs mit niedrigem Wasserhahn betrieben wird und dann allmählich auf einen höheren Wasserhahn erhöht wird. Die maximale Leistungsaufnahme erhöht die Schmelzgeschwindigkeit und reduziert somit die Zykluszeit einer Schmelze. Der Leistungsfaktor muss nahe bei eins gehalten werden.

Auch der Spannungsabfall von der Quelle muss für eine bessere Energieeffizienz überwacht werden. Die weitere Energieverbrauchsrate hängt von der Ofengröße ab und wird gesenkt, wenn die Ofenkapazität auf etwa 15 bis 17 Tonnen erhöht wird und danach die Verbrauchsrate bei etwa 600 kWh/Tonne nahezu konstant bleibt.

Wichtige Aspekte des Betriebs

Wenn flüssiger Stahl durch einen Strom angeregt wird, der dem in der Induktionsspule fließenden Strom entgegengesetzt ist, wird er bewegt, um seine Oberfläche in der Mitte anzuheben. Die Oberfläche des flüssigen Stahls wird höher angehoben, wenn die Frequenz niedriger wird, d. h. die Bewegung des flüssigen Stahls erfolgt stärker im Niederfrequenzofen als im Hochfrequenzofen. Dieser Rühreffekt macht es möglich, eine gleichmäßige Temperatur des flüssigen Stahls und seine gleichmäßige Qualität sicherzustellen sowie das Einschließen von eingebrachtem Material und das Schmelzen von Mitteln zum Einstellen der chemischen Zusammensetzung, insbesondere Kohlenstoffzugabe, zu fördern. Andererseits kann übermäßiges Rühren Probleme wie oxidativen Verschleiß von flüssigem Stahl und Ausschmelzen von feuerfesten Materialien oder die Gefahr von Spritzern von flüssigem Stahl verursachen.

Nach dem Schmelzen wird die Schlacke abgeschöpft. Während des Schmelzens erzeugte Schlacke neigt dazu, an der Ofenwand zu haften. Dies verringert das Volumen des Ofens und somit den Metallausstoß pro Schmelze. Das Überhitzen von Metall erfolgt bei einer höheren Temperatur und wird einige Minuten lang gehalten. Dies verhindert, dass sich Schlacke auf der Ofenauskleidung ablagert, wodurch der Ofen mit vollem Volumen sauber bleibt.

Die Zusammensetzung der Schlacke variiert je nach verwendetem Verfahren und Art des hergestellten Stahls. Die Zusammensetzung von Hochofen- und Pfannenschlacken ist oft sehr komplex. Die gebildete Schlacke ist das Ergebnis komplexer Reaktionen zwischen Kieselerde, Eisenoxid aus Stahlschrott, anderen Oxidationsnebenprodukten des Schmelzens und Reaktionen mit feuerfesten Auskleidungen. Die Schlacke besteht aus einer komplexen flüssigen Phase aus Oxiden von Eisen, Mangan, Magnesium und Silizium, Silikaten und Sulfiden sowie einer Vielzahl anderer Verbindungen, darunter Aluminiumoxid, Calciumoxide und -sulfide, Seltenerdoxide und -sulfide usw.

Während der Herstellung des Stahls wird die Chemie des Endprodukts kontrolliert. Die chemische Analyse aller Eingangsmaterialien wird durchgeführt, um eine Entscheidung über die Chargenmischung zu treffen. Nach Abschluss der 50 %igen Beschickung der Einsatzstoffe wird eine Badprobe auf chemische Zusammensetzung analysiert. Basierend auf der chemischen Analyse der Badprobe in diesem Stadium werden Berechnungen für weitere Zugaben der Metallics durchgeführt. Wenn die Badprobe zu diesem Zeitpunkt einen hohen Anteil an Kohlenstoff, Schwefel und Phosphor aufweist, wird der direkt reduzierte Eisengehalt der Charge erhöht. Die letzte Badprobe wird entnommen, wenn 80 % des Schmelzens abgeschlossen sind. Basierend auf der Analyse dieser Probe wird eine weitere Anpassung der Charge vorgenommen. Der geringere Kohlenstoffgehalt in der Probe wird durch Erhöhung der Roheisen-/Gusseisenmenge in der Charge korrigiert. Silizium und Mangan im Metall werden durch das Eisenoxid des direkt reduzierten Eisens oxidiert. Schwefel wird auch durch das direkt reduzierte Eisen verdünnt. Durch die Verwendung von direkt reduziertem Eisen bleiben die Spurenelemente im im Induktionsofen hergestellten Stahl unter Kontrolle.

Der flüssige Stahl ist die gewünschte Leistung des Induktionsofens. Die Menge hängt von der Kapazität des Ofens ab, und die Qualität hängt von den Rohstoffen und der Stahlzusammensetzung ab. Die Abstichtemperatur hängt von der Stahlsorte und der Überhitzung ab, die im flüssigen Stahl für seine Endverwendung benötigt wird. Das Abstechen von Stahl bei hohen Temperaturen erhöht die feuerfeste Erosion und den Stromverbrauch.

Unnötiges Überhitzen von flüssigem Stahl auf hohe Temperatur kostet Energie erheblich. Die Minimierung der Überhitzung des Schmelzbades spart Energie. Abhängig von der Stahlspezifikation und dem Temperaturverlust während des Transports des flüssigen Stahls zur Stranggussmaschine muss die Überhitzungstemperatur entschieden werden. In jeder Schmelze muss die Temperatur des flüssigen Stahlbades gemessen und überwacht werden, um eine optimale Energieeinsparung zu erzielen. Geeignete Leistungssteuerungssysteme mit Potentiometereinstellung müssen bereitgestellt werden, um Energieverluste aufgrund von Überhitzung zu minimieren.

Das Kippen des Ofens zum Gießen der Schmelze ist eine letzte Betriebstätigkeit vor dem Gießen. Der Ofen wird normalerweise geneigt, um einen Winkel von 90 Grad oder mehr zum vollständigen Ausgießen des flüssigen Stahls zu erreichen.

Andere Aspekte der Induktionsofen-Stahlherstellung

Abhängig von der installierten Leistungsdichte und der Schmelzpraxis kann der thermische Wirkungsgrad des Induktionsofens 80 % übersteigen, liegt aber normalerweise im Bereich von 60 % bis 78 %.

Induktionsöfen werden normalerweise während des gesamten Schmelzprozesses offen gehalten, wo die Arbeiter Schlacke abschöpfen und die Qualität des Schmelzbades überwachen. Dies führt jedoch zu erheblichen Wärmeverlusten, und daher müssen spezielle Abdeckungen oder Deckel installiert werden, um Wärmeverluste zu reduzieren. Insbesondere die Reduzierung der Zeit, in der der Deckel während des Schmelzens offen gehalten wird, kann zu erheblichen Energieeinsparungen führen.

Der theoretische Energiebedarf zum Schmelzen von Eisen beträgt nur 340 kWh pro Tonne, während der tatsächlich benötigte Strom bei etwa 600 kWh liegt. Dieser Unterschied ist auf zwei Faktoren zurückzuführen, nämlich (i) dem Prinzip des Schmelzens in einem Induktionsofen innewohnend, zu denen die Ineffizienz bei elektrischen Sammelschienenverlusten, Wirbelstromverlusten, Feuerfestverlusten und Kühlwasserverlusten usw. gehören, und (ii) dem Betriebsverluste, die größtenteils auf unnötiges und übermäßiges Halten von flüssigem Stahl im Induktionsofen zurückzuführen sind.

Induktionsofengeräte sollten mit minimalem Abstand zwischen den einzelnen Geräten platziert werden, um Verdrahtungsverluste zu reduzieren. Um die Verdrahtungsverluste deutlich zu reduzieren, ist es wichtig, den Abstand zwischen Ofenkörper und leistungsfaktorverbesserndem Kondensator zu verkürzen, da zwischen ihnen ein sehr großer Strom fließt.

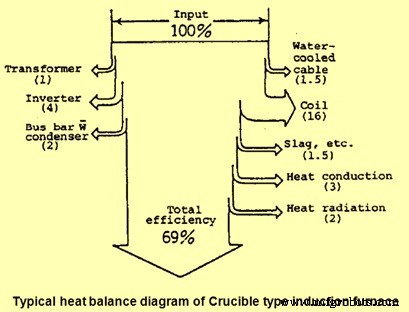

Der Wirkungsgrad des Induktionsofens wird als Summe ausgedrückt, wobei elektrische und Wärmeübertragungsverluste abgezogen werden. Ein typisches Wärmebilanzdiagramm eines Hoch- und Mittelfrequenz-Tiegel-Induktionsofens ist in Abb. 1 dargestellt. Elektrische Verluste bestehen in Transformator, Frequenzumrichter, Kondensator, Verkabelung, Kabel, Spule usw. Der Verlust in der Spule ist ein wesentlicher Faktor, auf dem der Ofen basiert Kapazität hängt. Wärmeverluste in Induktionsöfen bestehen aus Wärmeleitungsverlusten, die von der Ofenwand zur Spulenseite entweichen, Strahlungsverlusten von Wärme, die von der Schmelzoberfläche freigesetzt werden, Absorptionsverlusten in der Ringhaube, Schlackenschmelzverlusten usw. Die Spulen des Ofens sind wassergekühlt, was ebenfalls resultiert im Wärmeverlust. Die Wärmeeffizienz von Hoch- und Mittelfrequenzöfen (60 % – 78 %) ist etwas größer als die von Niederfrequenzöfen (58 % – 71 %).

Abb. 1 Typisches Wärmebilanzdiagramm eines Tiegel-Induktionsofens

Eines der kritischsten Probleme mit dem Induktionsofen-Stahlherstellungsverfahren ist seine Beschränkung auf das Raffinieren von Stahl, um den Phosphorgehalt unter die gewünschten Grenzen zu reduzieren. Höherer Phosphorgehalt und Aufnahme von Stickstoff während des Induktionsschmelzens machen das Endprodukt hart und spröde und für viele kritische Anwendungen unbrauchbar. Außerdem ist die Qualität von Eisenschwamm, der hauptsächlich aus kohlebasierten Produktionsanlagen bezogen wird, auch von schlechter Qualität, insbesondere in Bezug auf die Metallisierung und den Phosphorgehalt. Aufgrund dieser Nachteile führt eine stärkere Verwendung von DRI im Induktionsofen zu einer geringeren Ausbeute und einem höheren Energie-/Leistungsverbrauch sowie einem höheren Phosphorgehalt im Stahl.

Umweltemissionen

Da im Induktionsofen weder Kohle noch Brennstoff verbrannt und keine Raffinationsvorgänge durchgeführt werden, hängen die Emissionen ausschließlich von der Sauberkeit und der Zusammensetzung des eingesetzten Materials ab. Es können zwei Hauptkategorien von Emissionen unterschieden werden. Die erste und wichtigste Kategorie bezieht sich auf die Ladungssauberkeit, z. Rost, Schmutz, Formsand, Farbe, Öl, verzinktes oder gelötetes Metall, alles Elemente, die Staub und Dämpfe (organisch oder metallisch) freisetzen. Die zweite Kategorie bezieht sich auf chemische Reaktionen bei hohen Temperaturen (z. B. beim Halten oder Einstellen der Metallzusammensetzung), die aufgrund von Oxidation zu metallurgischem Rauch führen können.

Außerdem kann die feuerfeste Auskleidung (saures SiO2, neutrales Al2O3 oder basisches MgO) der Emission eine kleine Menge Staubpartikel hinzufügen. Es ist schwierig, durchschnittliche Emissionsdaten zu erhalten, da die Chargensauberkeit, die den Hauptbeitrag zu den Emissionen leistet, von Einheit zu Einheit stark variiert.

Die Emissionsrate eines Induktionsofens hängt von dem Beschickungsmaterial ab, das wiederum von dem Produkt abhängt, das aus diesem Ofen hergestellt wird. Wenn das hergestellte Produkt ein Gussteil guter Qualität ist, liegen die Emissionen in der Größenordnung von 1 bis 2 kg/Tonne Metallcharge, aber wenn es sich um Barren/Knüppel handelt, sind Emissionsraten in der Größenordnung von 10 bis 20 kg/Tonne Metallcharge normal . Die höchsten Emissionsraten treten beim Laden und zu Beginn des Schmelzzyklus auf. Die Partikelgrößen reichen von 1 – 100 Mikrometer, wobei mehr als 50 % kleiner als 10 – 20 Mikrometer sind. Das Laden von öligem Schrott oder Bohrklein in einen kalten Ofen führt zum Vorhandensein von organischen Dämpfen in den Abgasen.

Riesige Mengen an heißen Dämpfen und Gasen werden während des Betriebs von Induktionsöfen aus den offenen Ofengefäßen freigesetzt und verteilen sich über den gesamten Fertigungsbereich, was die Gesundheit der Arbeiter beeinträchtigt.

Hinsichtlich des Verschmutzungspotentials der Induktionsöfen ist festzustellen, dass Volumen, Menge und schädliche Emission von festen und gasförmigen Verunreinigungen im Vergleich zu Elektrolichtbogenöfen relativ gering sind. Die Ausrüstung muss nicht so kompliziert sein wie ein elektrischer Lichtbogenofen, um sie für kleine Induktionsofeneinheiten kostengünstig zu machen. Gleichzeitig sollten die emittierten Schadstoffe den Vorschriften entsprechen.

Die zur Verschmutzungskontrolle erforderlichen Schritte umfassen das Auffangen von Dämpfen durch einen richtig konstruierten Absaughaubenmechanismus. Die Haube sollte die gesamten Abgase ansaugen, die vom Zyklonabscheider gereinigt werden sollten. Die weitere Reinigung von feineren Partikeln erfolgt entweder durch einen Beutelfilter oder in einem Nasswäscher und anschließendes Ablassen sauberer Gase in die Atmosphäre. Der Absaughaubenmechanismus kann vom Seiten-, Schwenk- oder Haubentyp sein. Der letzte Schritt ist die Entsorgung von Feststoffen, die als Schlamm oder Staub zurückbleiben.

Die Partikelkonzentration in der Emission eines Induktionsofens zur Herstellung von flüssigem Stahl sollte 100 mg/m³ nicht überschreiten, ausgedrückt bei Referenzbedingungen von 0 °C, 101,325 kPa und trockenen Bedingungen ohne Korrektur des Sauerstoffgehalts und kompensiert für alle Auswirkungen Verdünnungsluft auf die Konzentration.

Sicherheits- und Induktionsöfen

Die Arbeit mit geschmolzenem Metall war schon immer ein gefährlicher Job. Heutige hocheffiziente Induktionsöfen haben die Arbeitsbedingungen verbessert, indem sie Schmelzwerkstätten kühler, sauberer und im Allgemeinen weniger feindliche Arbeitsplätze machen, da die mit den Verbrennungsöfen verbundenen Wärmegeräusche und Abgase nicht vorhanden sind. Diese Öfen haben jedoch die Gefahren, die mit der Arbeit in der Nähe von flüssigem Metall einhergehen, nicht beseitigt.

Die Gründe für die meisten Unfälle in den Schmelzwerken mit Induktionsöfen sind (i) das Einbringen von nassem oder feuchtem Metall in die Schmelze, was eine Wasser-/Metallexplosion verursacht, (ii) mangelnde Fähigkeiten des Bedieners während der Temperaturmessung, Probenahme oder Zugabe von Ferro Legierungen, wodurch Metallspritzer verursacht werden, (iii) große Teile des Ladungsmaterials in das Schmelzbad fallen, wodurch Metallspritzer verursacht werden, (iv) unsachgemäße Aufladung, was zu Überbrückungseffekten führt, (v) Nichtbestehen hinter Sicherheitslinien, was zu einer Einklemmsituation führt , (vi) Kontakt mit elektrischen Leitern, Umgehen von Sicherheitsverriegelungsschaltern oder Kontakt mit unvollständig entladenen Kondensatoren, was zu Stromschlägen oder Stromschlägen führt, und (vii) Mangel an angemessener Bedienerschulung.

Herstellungsprozess

- 5 wichtige Verwendungen von Nickel

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Wiedererwärmungsöfen und ihre Typen

- Metallurgische Aspekte der Stahlverzinkung

- Energieeffizienz und Eisen- und Stahlproduktion

- Hochofen und sein Design

- Sinter- und Sinteranlagenbetrieb verstehen