Herstellung von Silizium-Mangan in einem Elektroreduktionsofen

Herstellung von Silizium-Mangan in einem Elektroreduktionsofen

Siliziummangan (Si-Mn) ist eine Legierung, die verwendet wird, um während der Stahlherstellung bei niedrigem Kohlenstoffgehalt (C) sowohl Silizium (Si) als auch Mangan (Mn) zu flüssigem Stahl hinzuzufügen. Eine Standard-Si-Mn-Legierung enthält 65 % bis 70 % Mn, 15 % bis 20 % Si und 1,5 % bis 2 % C. Si-Mn-Legierungsqualitäten haben mittleren Kohlenstoffgehalt (MC) und niedrigen Kohlenstoffgehalt (LC). Die stahlerzeugende Industrie ist der einzige Verbraucher dieser Legierung. Die Verwendung von Si-Mn während der Stahlherstellung anstelle einer Mischung aus kohlenstoffreicher Ferromangan-Legierung (Fe-Mn) und Ferro-Silizium-Legierung (Fe-Si) wird von wirtschaftlichen Erwägungen bestimmt.

Sowohl Mn als auch Si sind entscheidende Bestandteile bei der Stahlherstellung. Sie werden als Desoxidationsmittel, Entschwefelungsmittel und Legierungselemente verwendet. Si ist das primäre Desoxidationsmittel. Mn ist ein milderes Desoxidationsmittel als Si, verstärkt jedoch die Wirksamkeit aufgrund der Bildung stabiler Mangansilikate und Aluminate. Es dient auch als Entschwefelungsmittel. Mangan wird als Legierungselement in fast allen Stahlsorten verwendet. Von besonderem Interesse ist seine modifizierende Wirkung auf das System Eisen-Kohlenstoff (Fe-C) durch Erhöhung der Härtbarkeit des Stahls.

Si-Mn wird durch carbothermische Reduktion oxidischer Rohstoffe in einem Dreiphasen-Wechselstrom (AC)-Reduktionsofen (SAF) hergestellt, der auch für die Herstellung von Fe-Mn verwendet wird. Der Betrieb des Verfahrens zur Si-Mn-Herstellung ist oft schwieriger als das Fe-Mn-Herstellungsverfahren, da eine höhere Verfahrenstemperatur benötigt wird. Die üblichen Größen der SAF, die für die Produktion von Si-Mn verwendet werden, liegen normalerweise im Bereich von 9 MVA bis 40 MVA, wodurch 45 Tonnen bis 220 Tonnen Si-Mn pro Tag produziert werden.

Bei der carbothermischen Reduktion oxidischer Rohstoffe ist Wärme für die Reduktion ebenso wesentlich wie C, da aufgrund der endothermen Reduktionsreaktionen ein Mangel an Wärme zu unvollständigen führen kann. Eine gute Elektrodendurchdringung ist daher unerlässlich, um eine ausreichende Wärme zu haben, um die Reaktionen zum Abschluss zu bringen.

Die in der Si-Mn-Produktion verwendeten Rohstoffe bestehen hauptsächlich aus Mn-Erz, Fe-Mn-Schlacke mit hohem C-Gehalt, Quarzit, Koks und Kohle sowie Zuschlagstoffen (Dolomit oder Calcit). Die Hauptquelle von Mn in Rohstoffen für die Si-Mn-Produktion ist Mn-Erz und Mn-reiche Schlacke aus der Fe-Mn-Produktion mit hohem C-Gehalt. Unterschiedliche Beschickungsmaterialien zeigen ein unterschiedliches Verhalten beim Erhitzen und bei der Reaktion mit C, was sich auf den Verbrauch von Koks und elektrischer Energie, die Schlackenmenge und -zusammensetzung sowie die Ofenproduktivität auswirkt.

Die Menge der Schlackenerzeugung pro Tonne Si-Mn-Metall wird hauptsächlich durch das Erz/Schlacke-Verhältnis bestimmt. Steigender Anteil an Fe-Mn-Schlacke auf Kosten von Mn-Erz führt zu einem größeren Schlacke/Metall-Verhältnis im Si-Mn-Produktionsprozess. Ein hohes Schlackenvolumen führt zu einem erhöhten Energieverbrauch und wahrscheinlich zu höheren Verlusten an Metalleinschlüssen in der Endschlacke.

Minenerze enthalten im Allgemeinen unerwünschte Elemente, die während der Abbau- und Verarbeitungsphasen nicht entfernt werden können. In dieser Hinsicht ist der Gehalt an P (Phosphor) wegen der strengen Anforderungen an dieses Element in der Si-Mn-Legierung wichtig. Fe, P und As (Arsen) werden leichter reduziert als Mn und gehen daher zuerst in das Metall über. Ihr Gehalt in der endgültigen Legierung wird somit durch die Auswahl der Erze gesteuert. Die Fe-Mn-Schlacke mit hohem C-Gehalt ist eine sehr reine Mn-Quelle, da die leicht zu reduzierenden Verunreinigungen in den Erzen durch das Fe-Mn-Metall mit hohem C-Gehalt während seiner Herstellung aufgenommen wurden. Der Gehalt an Verunreinigungen wie P in der Si-Mn-Legierung wird somit nicht nur durch die Auswahl des Mn-Erzes, sondern auch durch die relativen Mengen an Mn-Erz und Fe-Mn-Schlacke mit hohem C-Gehalt in der Rohmaterialmischung gesteuert. P>

Eine Prozesstemperatur im Bereich von 1600 °C bis 1650 °C ist erforderlich, um eine Si-Mn-Legierung mit einem ausreichend hohen Si-Gehalt und zur Erzeugung der Abfallschlacke mit niedrigem MnO zu erhalten. Fe-Mn-Schlacke hat im Vergleich zu Mn-Erz eine relativ niedrige Schmelztemperatur (etwa 1250 °C). Daher führt ein hoher Anteil an Fe-Mn-Schlacke tendenziell zu einer niedrigeren Prozesstemperatur. Wenn das Mn-Erz bei etwa 1350 °C zu schmelzen beginnt, enthält es normalerweise eine Mischung aus einer festen und einer flüssigen Phase, wobei die feste Phase MnO ist. Weiteres Erhitzen und Reduzieren auf 1550 Grad C oder mehr ist erforderlich, bevor sich das schmelzende Erz mit der Schlacke vermischt und frei fließt. Bei einem hohen Anteil an Mn-Erz in der Mischung ist die Oberflächentemperatur und Prozesstemperatur in der Koksbettzone normalerweise höher.

Für die Si-Mn-Produktion in SAF wird C (Koks und Kohle) als Reduktionsmittel verwendet, während die Wärme durch den Strom geliefert wird. Ein elektrischer Strom wird durch die Ladung geschickt, und Wärme wird gemäß P =R*I2 erzeugt, wobei P der Effekt ist, d. h. die erzeugte Wärme, R der Ladungswiderstand und I die Stromdichte ist.

Bei einer SAF werden die Elektrodenspitzen in ein poröses Ladungsgemisch eingetaucht, und elektrische Energie wird durch Mikrolichtbögen zu einem schlackenreichen Koksbett freigesetzt, das oben auf einem geschmolzenen Legierungsbad schwimmt. Der Wärmebedarf wird als elektrische Energie zugeführt und der Koks wirkt sowohl als Reduktionsmittel als auch als elektrisches Widerstandselement. Die Öfen sind kreisförmig, mit einem Außendurchmesser von 11,6 m und einer Höhe von 6,2 m, was typisch für einen 40-MVA-Ofen ist. Die Reaktionen, die während der Herstellung von Si-Mn stattfinden, sind unten angegeben.

Die Reduktion von Si und Mn bei der Herstellung von Si-Mn erfolgt durch die folgende Reihe verschiedener Reduktionsschritte.

(SiO2) + 2C =Si + 2CO (g)

(SiO2) + 2SiC =3Si + 2CO (g)

(MnO) + C =Mn + CO (g)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + Si =2SiO (g)

Mn =Mn (g)

Die wichtigsten Gleichgewichtsreaktionen, die die Verteilung von Si und Mn zwischen der Schlacke und der Si-Mn-Legierung steuern, sind die folgenden.

(MnO) + C =Mn + CO (g)

(SiO2) + 2C =Si + 2CO (g)

Die Klammern zeigen an, dass die Spezies in der Schlacke vorhanden sind, während die Unterstreichung die Spezies in der Legierung anzeigt. C ist die Kohlenstoffquelle, die in der Legierung gelöst oder fest sein kann, d. h. Koks.

Ein vollständiges Schlacke/Legierung/Gas-Gleichgewicht erfordert die gleichzeitige Einstellung des Gleichgewichts für die beiden Reaktionen. Beide Reaktionen sind stark von der Temperatur und dem CO-Druck des Systems abhängig. Höhere Temperaturen ergeben einen höheren Gleichgewichtsgehalt an Si in der Si-Mn-Legierung und einen niedrigeren MnO-Gehalt in der erzeugten Schlacke. Ein niedriger CO-Gasdruck begünstigt auch einen höheren Si-Gehalt in der Si-Mn-Legierung und weniger MnO in der Schlacke. Normalerweise liegt der CO-Gasdruck im Elektroreduktionsofen ziemlich nahe bei 1 Atmosphäre. Eine Kombination der beiden obigen Reaktionen ergibt die partielle Schlacke/Legierungs-Gleichgewichtsreaktion, ausgedrückt durch die folgende Reaktion.

2 (MnO) + Si =2Mn + (SiO2)

Diese Reaktion ist wenig temperaturabhängig und unabhängig von Druck und Zusammensetzung der Gasphase.

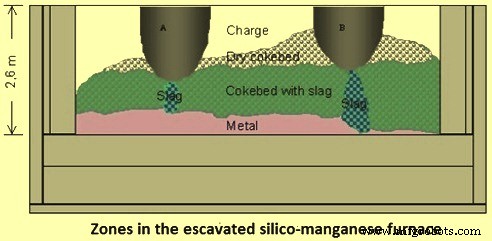

Der Aushub eines dreiphasigen 16-MW-Si-Mn-Ofens liefert Informationen über die Verteilung der Phasen in den Reaktionszonen im Ofen. Das Innere des Ofens ist normalerweise in zwei Hauptbereiche unterteilt, nämlich (i) eine Vorwärm- und Vorreduktionszone, wo die Beschickungskomponenten noch fest sind, und (ii) die Koksbettzone, wo Erz, Schlacke und Flussmittel geschmolzen sind. In diesem Ofen wurde beobachtet, dass Mn-Oxide fast vollständig aus der Fe-Mn-Schlacke und dem Mn-Erz an der Oberseite des Koksbetts reduziert werden. Dies ist in Abb. 1 dargestellt, die auf der Ausgrabung des oben erwähnten 16-MW-Ofens basiert.

Abb. 1 Zonen eines Siliziummanganofens

Ausgrabungen des Ofens haben gezeigt, dass eine Position der Elektrodenspitze von etwa 600 mm über dem Metallbad für einen guten Betrieb geeignet ist. MnO2 im Erz wird früh zu Mn2O3 zersetzt, aber eine weitere Reduktion zu Mn3O4 durch CO-Gas oder durch thermische Zersetzung ist bescheiden. Eine nennenswerte Vorreduktion zu MnO wird nur in den Chargenfeinen beobachtet. Die MnO-reiche Fe-Mn-Schlacke wird fast auf die endgültige Si-Mn-Schlackenzusammensetzung reduziert, bevor eine wesentliche Reduktion des Schmelzens von Mn-Erz begann. Nahezu die gesamte Reduktion von MnO ist am oberen Ende des Koksbetts beendet. Auflösung und Reduktion von Quarz haben offensichtlich in der Koksbettzone stattgefunden, nachdem die Hauptreduktion von Mn-Oxid beendet ist. Vielleicht ist die „Aufnahme“ von Si in der Legierung ziemlich schnell und findet statt, wenn das flüssige Metall durch das Koksbett nach unten in Richtung des flüssigen Legierungsbades rieselt.

Die Reduktion des höchsten Mn-Oxids (MnO2) erfolgt in vier Schritten. Der erste Reduktionsschritt von MnO2 zu Mn2O3 wird bei einer Temperatur von größer 450°C bis 500°C und der zweite Schritt von Mn2O3 zu Mn3O4 bei größer 900°C bis 950°C erreicht und beide können ohne Reduktionsmittel realisiert werden nur durch die thermische Zersetzung. Beide Schritte der thermischen Zersetzung zeigen die Bandbreite der Stabilität des Mn-Oxids. Die Reduktion von Mn3O4 zu MnO ist nur durch CO-Gas oder festes C möglich. Die Reduktion von MnO durch Kohlenstoff bei atmosphärischem Druck ist nur bei Temperaturen über 1410 °C möglich. Um eine vollständige Reduktion zu erreichen, muss die Temperatur sogar noch höher sein. Problematisch ist hier der hohe Dampfdruck von Mn und die daraus resultierende starke Verdampfung. Beim Mn-Herstellungsprozess mit seinen verschiedenen Reduktionsschritten löst sich MnO zunächst in der Schlackenphase, aus der Mn durch festes C reduziert wird und in die Metallphase übergeht. Hier sind die nicht idealen Lösungen von Schlacke und Legierung von großer Bedeutung. Mit modernen thermodynamischen Methoden sollen Phasen und die Energiebilanz auf Basis der Massenbilanz ermittelt werden.

Die Si-Verteilung zwischen Si-Mn-Legierung und Mehrkomponenten-MnO-SiO2-CaO-Al2O3-MgO-Schlacke wird hauptsächlich durch die Prozesstemperatur, den SiO2-Gehalt der Schlacke und ihr R-Verhältnis bestimmt, das als (CaO + MgO) / Al2O3. Beispielsweise erhöht sich der Gleichgewichtsgehalt von Si in der Si-Mn-Legierung um etwa 6 %, wenn das R-Verhältnis von 2 auf 1 reduziert wird, vorausgesetzt, dass die Temperatur und der SiO2-Gehalt konstant sind. Auch der Einfluss der Temperatur ist beträchtlich. Im Temperaturbereich von 1550 °C bis 1700 °C erhöht sich der Gleichgewichtsgehalt an Si um etwa 6 % pro 50 °C. Der Gleichgewichtsgehalt an MnO in der Si-Mn-Schlacke hängt zum einen von der Temperatur und zum anderen vom SiO2-Gehalt ab der Schlacke. Bei 1600 °C sinkt der Gleichgewichtsgehalt von MnO von etwa 9 % bei SiO2-Sättigung auf ein Minimum von etwa 3 % bis 4 %, wenn der SiO2-Gehalt auf etwa 40 % bis 45 % reduziert wird.

Die Faktoren, die neben der Temperatur die Rückgewinnung von Mn beeinflussen, sind (i) Schlackenbasizität [(CaO + MgO) / SiO2], (ii) CaO/MgO-Verhältnis und (iii) Al2O3-Gehalt der Schlacke. Eine Erhöhung der Temperatur begünstigt die endotherme Reduktionsreaktion sowohl thermodynamisch als auch kinetisch. Die Wirkung der Schlackenchemie auf die Reduktion von Mn-Oxid ist komplexer. Die Rückgewinnung von Mn ist höher für die basische Schlacke aufgrund höherer MnO-Aktivitätskoeffizienten in der basischen Schlacke. Die Zugabe von Kalk zur Rohstoffmischung senkt die MnO-Sättigungskonzentration und erhöht die MnO-Aktivität in der Schlacke bei gleichem MnO-Gehalt. Das Ergebnis ist eine abnehmende MnO-Gleichgewichtskonzentration in der Schlacke und eine zunehmende Reduktionsgeschwindigkeit. Eine Erhöhung der Schlackenbasizität über 1,1 hat einen weniger signifikanten Einfluss auf die Rückgewinnung von Mn. Viel höhere CaO- und MgO-Gehalte führen zu einer höheren Schlackenviskosität, was die Reduktion von Mn schwächt. Auch Al2O3 erhöht die Schlackenviskosität und dies kann die Reduktionsreaktion von Mn verlangsamen. Um die Schlacke gut fließfähig zu halten, darf die Al2O3-Konzentration in der Schlacke 20 % nicht überschreiten.

Beim Schmelzen von Si-Mn erhöhen Zugaben von Dolomit oder Calcit zur Charge die Basizität der Schlacke, was die Fließfähigkeit der Schlacke verbessert und die Reduktion von MnO aus der Schlacke erleichtert. Der typische SiO2-Gehalt in Si-Mn-Schlacke liegt im Bereich von 35 % bis 45 %. Diese Schlacke hat je nach Zusammensetzung der Schlacke eine Liquidustemperatur zwischen 1300 des C und 1380 °C. Eine Erhöhung der Temperatur oder des SiO2-Gehalts in der Schlacke und eine Verringerung des (CaO + MgO) /Al2O3-Verhältnisses erhöhen alle den Si-Metall-Schlacke-Verteilungskoeffizienten.

Zur Verbesserung der Fließfähigkeit der Schlacke muss der MgO-Gehalt der Schlacke 7 % übersteigen. Eine deutliche Reduzierung des MnO-Gehalts der Schlacke kann durch Erhöhung des MgO-Anteils in der Schlacke erreicht werden. Dies wiederum verbessert die Rückgewinnung von Mn.

Die Produktion von Si-Mn hängt vom Verhalten von Mn-Erz, Fe-Mn-Schlacke, Quarz und Flussmitteln während des Schmelzens, der Reduktion und der Schlackenbildung ab. Diese Prozesse können in die folgenden drei Phasen unterteilt werden.

- Erhitzen und Vorreduktion im festen Zustand – In diesem Stadium, das bei Temperaturen zwischen 1100 °C und 1200 °C stattfindet, werden Mn-Oxide zu MnO und Eisenoxide zu metallischem Eisen reduziert.

- Bildung von flüssiger Schlacke und Reduktion von Mn-Oxid – Diese Phase wird am oberen Ende des Koksbetts abgeschlossen, wo die Temperatur ungewiss ist und wie folgt bewertet werden kann. Der Mn-Oxid-Gleichgewichtsgehalt in der Schlacke bei 1500 °C mit Fe-Mn (vor Beginn der Reduktion von SiO2) im Bereich von 10 % bis 25 % hängt von der Zusammensetzung der Schlacke ab. Schlackenproben, die während des Hochofenaushubs von der Oberseite des Koksbetts entnommen wurden, enthielten etwa 10 % MnO. Solch ein niedriger MnO-Gehalt in der Schlacke wird bei Temperaturen über 1550°C erwartet. Ferner muss flüssige Schlacke eine niedrige Viskosität aufweisen, um durch das Koksbett zu sickern. Daher wird erwartet, dass die Temperatur an der Oberseite des Koksbetts im Bereich von 1550°C bis 1600°C liegt

- Reduktion von SiO2 aus der Schlacke und weitere Reduktion von MnO – Diese Stufe findet im Temperaturbereich von 1550 °C bis 1650 °C statt. Der SiO2-Gehalt der Schlacke im Koksbett wird voraussichtlich im Bereich von 40 % liegen. auf 45 %, was dem in der endgültigen Schlacke entspricht. Dies weist darauf hin, dass die Quarzauflösungsrate in der Schlacke nahe der SiO2-Reduktionsrate aus der Schlacke liegt und die SiO2-Konzentration in der Schlacke relativ konstant hält. Der MnO-Gehalt in der Schlacke wird weiter auf etwa 5 % bis 10 % gesenkt. Diese Schlacke wird normalerweise entsorgt.

Hauptbestandteil der Gasphase im Ofeninneren ist CO. Siliziummonoxid (SiO) und Mn-Dampf sind nur in geringen Mengen vorhanden. Bei niedrigen Temperaturen nahe der Oberseite des Ofens enthält das Gas auch CO2 und Wasserdampf.

Reduktionsreaktionen verändern die Erzzusammensetzung, was zu Veränderungen der Schmelztemperatur und anderer Eigenschaften des Erzes führt. Die Geschwindigkeit dieser Änderungen hängt von der Reduktionsrate ab, die von mehreren verschiedenen Parametern wie Temperatur, Erzzusammensetzung und -morphologie, Eigenschaften von kohlenstoffhaltigen Materialien und anderen beeinflusst wird.

Die Menge an Schlacke pro Tonne Si-Mn wird hauptsächlich durch das Erz/Schlacke-Verhältnis bestimmt. Steigender Anteil an Fe-Mn-Schlacke auf Kosten von Mn-Erz führt zu einem größeren Schlacke/Metall-Verhältnis im Herstellungsprozess von Si-Mn. Ein hohes Schlackenvolumen führt zu einem erhöhten Energieverbrauch und wahrscheinlich zu höheren Verlusten an Mn-Einschlüssen in der Endschlacke.

Die Wirtschaftlichkeit des Si-Mn-Schmelzens wird verbessert, indem der Verlust von Mn als Metalleinschlüsse, als in der Schlacke gelöstes MnO, und durch die Herstellung der Legierung mit hohem Si- und niedrigem C-Gehalt minimiert wird

Kohlenstoffarmes Si-Mn mit etwa 30 % Si wird durch Aufwertung von Standardlegierungen durch Zugabe von Si-Abfällen aus der Fe-Si-Legierungsindustrie hergestellt.

Der spezifische Stromverbrauch für die Herstellung einer Standard-Si-Mn-Legierung aus einer Mischung aus Mn-Erz, Fe-Mn-Schlacke mit hohem C-Gehalt und Si-reichen metallischen Umschmelzungen kann typischerweise 3500 kWh bis 4500 kWh pro Tonne Si-Mn betragen und ist abhängig zunächst von der Menge der dem Futter zugesetzten Metalle. Der Stromverbrauch steigt mit dem Si-Gehalt des erzeugten Si-Mn und auch mit der Menge an Schlacke pro Tonne Si-Mn. Je weitere 100 kg anfallende Schlacke verbrauchen zusätzlich rund 50 kWh elektrische Energie. Etwa 100 kWh pro Tonne Si-Mn und etwas Koks werden eingespart, wenn die Erzfraktion in der Charge durch aus der Schmelzreduktionszone aufsteigendes CO-Gas zu MnO reduziert wird.

Herstellungsprozess

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Energieoptimierender Ofen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Kühlsystem für Hochöfen

- Untergetauchte Lichtbogenöfen

- Was ist UP-Schweißen (UP-Schweißen)? - Ein vollständiger Leitfaden

- Unterpulverschweißen (UP) verstehen

- Anwendungen, Vor- und Nachteile des UP-Schweißens