Injektion von Kunststoffabfällen in einen Hochofen

Einspritzung von Kunststoffabfällen in einen Hochofen

Das Recycling von Kunststoffabfällen (WP) durch Einblasen in einen Hochofen (BF) wird in wenigen BFs praktiziert, insbesondere in Japan und Europa. Die Verwendung von Kunststoffen im BF gewinnt auch Energie aus dem WP zurück und wird daher manchmal als Energierückgewinnung angesehen. BF-basierte Eisenherstellungsverfahren können WP nach einer der folgenden Methoden verwenden.

- Karbonisierung mit Kohle zur Herstellung von Koks.

- Beladung von oben in den BF, obwohl dies unerwünschten Teer durch die Zersetzung des Kunststoffs im Schacht erzeugt.

- Vergasung der Kunststoffe außerhalb des BF. Das resultierende Synthesegas wird dann durch die Blasdüsen eingeblasen.

- Injektion als Feststoff durch die Blasdüsen ähnlich wie bei Kohlenstaub (PC). Normalerweise erfolgt dies als Co-Injektion von WP und Kohle in den BF.

1994 wurde bei den Bremer Stahlwerken der erste Versuch der Abfallkunststoffinjektion (WPI) in einem BF unternommen, ein Jahr später startete die kommerzielle Injektion. Das erste integrierte System zum Einblasen von Kunststoffabfällen befand sich in den Keihin-Werken von NKK (jetzt JFE Steel) in Japan.

Die Injektion von WP in BF hat mehrere ökologische, betriebliche und wirtschaftliche Vorteile. Dazu gehören die folgenden.

- Reduzierung der Menge an Kunststoffabfällen, die deponiert oder verbrannt werden.

- Geringerer Verbrauch von Koks und PC, wodurch Kohleressourcen eingespart werden. Allerdings können weder WP noch PC Cola vollständig ersetzen. Die ersetzte Koksmenge im BF ist teilweise abhängig von der Qualität des WP.

- Es werden Energieressourcen eingespart. Der Vorteil der eingesparten Ressourcen aus gemischtem WPI liegt bei etwa 11 Gigakalorien pro Tonne (Gcal/t).

- Die Kohlendioxidemissionen (CO2) werden verringert, da die Verbrennungsenergie von WP im Allgemeinen mindestens so hoch ist wie die von normal eingespritztem PC, und ihr höheres Verhältnis von Wasserstoff (H2) zu Kohlenstoff (C) bedeutet weniger CO2 wird innerhalb der BF aus Verbrennungs- und Eisenerzreduktionsprozessen hergestellt.

- Der Energieverbrauch ist geringer, da H2 ein günstigeres Reduktionsmittel als C ist. Die Regeneration von H2 ist schneller und weniger endotherm als die Regeneration von Kohlenmonoxid (CO). Somit kann WPI den Energieverbrauch senken, was auch weniger CO2-Emissionen bedeutet.

- Es gibt eine hohe Energieeffizienz, die mindestens 80 % beträgt. Etwa 60 % der eingespritzten Kunststoffe werden bei der Reduktion des Eisenerzes verbraucht, und etwa 20 % der Energie der restlichen 40 % der Gase werden als Brennstoff im Stahlwerk genutzt. Somit ist die WP-Nutzung ein effizienter Prozess in einem BF.

- WP hat einen geringeren Gehalt an Schwefel (S) und Alkalien als Kohle. Wegen der Auswirkungen von S auf die Qualität des heißen Metalls (HM) sind Injektionsmittel mit niedrigen S-Gehalten erwünscht. Alkalien können zum Koksabbau, Sinterzerfall und zur Verschlechterung der feuerfesten Ofenauskleidung beitragen.

- Es gibt geringere Emissionen von Dioxinen und Furanen. Die Dioxin-Emissionen der Bremer Stahlwerke lagen mit 0,0001–0,0005 Nanogramm pro Kubikmeter (ng/cum) Abgas weit unter der Norm. Typischerweise entsteht keine zusätzliche Gasverunreinigung, sodass das obere BF-Gas im Stahlwerk verwendet werden kann.

Die Hauptnachteile von WPI sind die Kosten für die Sammlung und Behandlung des Materials. WP stammen aus vielen Quellen, darunter Haushalte, Industrie und Landwirtschaft, und sind daher weit verbreitet. Daher sind die Sammlung und ihre Behandlung teuer. Die Abfälle sind sehr heterogen und bestehen aus Mischungen verschiedener Kunststoffarten. Unterschiedliche Kunststoffabfälle müssen unterschiedlich verarbeitet werden. Kunststoffe mit hohem Chlor (Cl)-Gehalt, wie Polyvinylchlorid (PVC), müssen entchlort werden, was die Herstellungskosten erhöht. Cl-Verbindungen können die BF-Feuerfestauskleidung und die Rohrleitungen in der obersten BF-Gasreinigungsanlage (GCP) korrodieren. Die BF-Leistung wird hauptsächlich von der Qualität und Konsistenz von WP, Koks und Eisenerz bestimmt.

Die Qualität des WP wie PC beeinflusst die Qualität des HM, die Stabilität und Produktivität des BF und die Zusammensetzung des oberen BF-Gases. Nach dem Einspritzen ist die Verbrennungsleistung der Kunststoffe wichtig, da diese den BF-Betrieb nachteilig beeinflussen können.

Kunststoffarten

Kunststoffe werden normalerweise aus einfachen Kohlenwasserstoffmolekülen (Monomeren) hergestellt, die aus Öl oder Gas gewonnen werden. Diese werden polymerisiert, um komplexere Polymere zu bilden, aus denen Produkte hergestellt werden. Zusatzstoffe wie Antioxidantien, Farbstoffe und andere Stabilisatoren werden zugesetzt, um den Kunststoffen spezifische Eigenschaften zu verleihen.

Der Kunststoff ist ein allgemeiner Begriff, der eine Reihe von Materialien und Verbindungen beschreibt. Es gibt über 20 verschiedene Kunststoffgruppen mit Hunderten von Varianten. Diese können in zwei Haupttypen eingeteilt werden, nämlich (i) Thermoplaste und (ii) Duroplaste. Die zweite Art besteht aus Kunststoffen, die durch einen Härtungsprozess ausgehärtet wurden. Sobald sie ausgehärtet sind, können sie nicht durch Erhitzen erweicht werden und sind daher nicht für die BF-Injektion geeignet. Dazu gehören Polyurethan-, Epoxid- und Phenolharze.

Die wichtigsten Arten von Kunststoffen, die zum Spritzgießen in BF geeignet sind, sind Thermoplaste, die beim Erhitzen erweichen und beim Abkühlen aushärten. Diese bestehen aus fünf Hauptfamilien:(i) Polyethylen (PE), das Polyethylen niedriger Dichte (LDPE) und Polyethylen hoher Dichte (HDPE) umfasst, (ii) Polypropylen (PP), (iii) Polyethylenterephthalat (PET), (iv ) Polyvinylchlorid (PVC) und (v) Polystyrol (PS) in Form von festem PS und expandiertem Polystyrol (EPS).

Die BFs, in denen WPI erstmals durchgeführt wurde, verwendeten Kunststoffe aus Verpackungen und Behältern. BFs injizieren gemischte WP, aber dies ist nicht immer definiert. Eine häufig verwendete Definition ist, dass gemischte WP alle Kunststoffverpackungen umfasst, die keine Flaschen sind.

WP ist ein sehr heterogenes Material. Es besteht hauptsächlich aus brennbaren Kohlenwasserstoffpolymeren und Additiven. Es wurde geschätzt, dass nur 3 % des gesamten als Reduktionsmittel verwendeten C nicht oxidiert bleiben. Die Polymere haben unterschiedliche physikalische und chemische Eigenschaften. Die chemische Zusammensetzung der wichtigsten Polymergruppen ist in Tab. 1 angegeben. Injektionsmittel bestehen aus Mischungen dieser Polymergruppen (und können zusätzlich PVC enthalten). Daher enthält die Tabelle typische Zusammensetzungen des WP. Zu Vergleichszwecken ist die chemische Zusammensetzung von PC und Heizöl-Einspritzmittel angegeben.

| Tab 1 Typische chemische Zusammensetzung von Kunststoffabfällen, PC und Heizöl | |||||||||

| Element | Einheit | PE | PP | PS | PET | PVC | Mischung aus Kunststoffabfällen | PC | Heizöl |

| Kohlenstoff | % | 85,60 | 85,75 | 92.16 | 64,71 | 41,40 | 77,80 | 79,60 | 85,90 |

| Wasserstoff | % | 14.21 | 14.15 | 7,63 | 3,89 | 5.30 | 12:00 | 4.32 | 10.50 |

| Schwefel | % | 0,03 | 0,90 | 0,97 | 2.23 | ||||

| Asche | % | 0,19 | 0,10 | 0,21 | 0,17 | 0,40 | 4,90 | 9.03 | 0,05 |

| Chlor | % | 47,70 | 1,40 | 0,20 | 0,04 | ||||

| Kalium | % | 0,05 | 0,27 | 0,001 | |||||

| Natrium | % | 0,09 | 0,08 | 0,001 | |||||

Das gemischte WP muss bestimmte Spezifikationsanforderungen erfüllen. Typische Werte hierfür sind 3 % oder weniger Feuchtigkeit, 0,4 % oder weniger Chloride und 8 mm oder weniger Partikelgröße. Die Menge an Schwermetallen und Spurenmetallen in der WP-Mischung ist begrenzt, da diese die Qualität der HM beeinträchtigen können. Typische Spezifikationen finden Sie in Tab 2.

| Tab 2 Typische Spezifikation für Schwermetalle und Spurenelemente in Kunststoffabfällen | ||

| Element | Einheit | Wert |

| Chlor | % | Weniger als 2 |

| Schwefel | % | Weniger als 0,5 |

| Quecksilber | Gramm/Tonne | Weniger als 0,5 |

| Kadmium | Gramm/Tonne | Weniger als 9 |

| Führung | Gramm/Tonne | Weniger als 250 |

| Zink | Gramm/Tonne | Weniger als 1000 |

| Kupfer | Gramm/Tonne | Weniger als 1000 |

| Arsen | Gramm/Tonne | Weniger als 5 |

| Chrom | Gramm/Tonne | Weniger als 500 |

| Nickel | Gramm/Tonne | Weniger als 500 |

Insgesamt haben die für WPI im BF verwendeten Kunststoffe die folgenden Eigenschaften.

- WP hat ein hohes H2/C-Verhältnis (normalerweise höher als Kohle). Das Einspritzen von Kunststoffen erhöht die H2-Menge im BF und im oberen BF-Gas. Eine Erhöhung des H2-Gehalts im Bosh-Gas senkt die Bosh-Gasdichte und reduziert somit den Druckabfall oder ermöglicht einen größeren Gasfluss bei gleichem Druck. Da die Reduktion durch H2 weniger endotherm ist als die Direktreduktion, sinkt der Energiebedarf. Die Fähigkeit von H2 und Wasserdampf (H2O), in und aus einzelnen Erzfrachtpartikeln zu diffundieren, ist deutlich höher als die von CO und CO2. Eine höhere Diffusionsfähigkeit fördert schnellere Reduktionsraten, insbesondere bei niedrigeren Temperaturen. Die optimale adiabatische Flammentemperatur der Laufbahn (RAFT) ist aufgrund des höheren H2-Gehalts in der Laufbahn ebenfalls niedriger. Eine höhere H2-Konzentration im BF-Schacht kann jedoch zu erhöhten Koksfeinanteilen im Schacht führen und damit die Durchlässigkeit verringern.

- WP hat einen hohen Brennwert (CV), in vielen Fällen größer als PC. Der typische CV von PE liegt bei etwa 11 Millionen Kalorien pro Kilogramm (Mcal/kg), PS bei etwa 9,7 Mcal/kg, PET bei etwa 5,6 Mcal/kg und PVC bei etwa 4,5 Mcal/kg (obwohl es große Unterschiede zwischen starren gibt und Weich-PVC). Je höher der CV ist, desto größer ist die vom Material gelieferte Wärmemenge und desto größer ist die Verringerung des Koksverbrauchs.

- WP hat einen niedrigen S- und Alkaligehalt (häufig niedriger als Kohle).

- WP hat wenig Asche, wenn kein Kunststofffüllstoff vorhanden ist (normalerweise niedriger als Kohle, aber höher als Heizöl). , wird wenig zusätzliche Schlacke produziert. Das Einblasen von WP hat jedoch zu einer Erhöhung des Druckabfalls (Abfall der Ofendurchlässigkeit) geführt, was auf den aus dem WP stammenden Ascheanteil zurückgeführt wurde. Der hohe Schmelzpunkt (ca. 1750 °C) der Asche bedeutet, dass sie nicht so leicht Schlacke bildet.

- WP hat einen hohen Cl-Gehalt, wenn PVC vorhanden ist. Fast das gesamte Chlor verlässt den BF als Salzsäure (HCl), die die Rohrleitungen korrodieren kann, durch die das obere BF-Gas fließt. PVC wird typischerweise aus dem WP entfernt, obwohl Entchlorungsverfahren entwickelt wurden. Der Chlorgehalt der WP-Mischung ist typischerweise auf weniger als 2 % begrenzt, d. h. etwa 3 % PVC. Es wurde Besorgnis über die mögliche Bildung von Dioxinen und Furanen über das erzeugte HCl geäußert, aber Messungen im oberen BF-Gas haben niedrige Gehalte gezeigt.

Die Festigkeit und Härte des WP kann ein Problem sein. Agglomerierte Kunststoffe mit geringer Festigkeit werden während des Transports leicht zerbrochen (was zu Verstopfungen und Verbrennungsproblemen und damit zu einer Verringerung der Verbrennungseffizienz (CE) führen kann). Die Verwendung von WP in BF ermöglicht die zusätzliche Rückgewinnung von Eisenmaterialien, die in den kunststoffreichen Abfallströmen vorhanden sind. Die Injektion von 1 kg WP ersetzt typischerweise etwa 1,3 kg PC und etwa 1 kg Schweröl in BF. Die Substitution von Koks durch WPI ist auf etwa 30 % begrenzt, obwohl Werte von 40 % genannt wurden. BF benötigt ein konsistentes Injektionsmittel Qualität für einen stabilen Betrieb. Daher ist die Vorbereitung von WP ein wesentlicher Schritt.

Vorbereitung von WP zur Injektion

Die Qualität der WP-Injektanten ist nicht nur im Hinblick auf ihre Verwendung im BF selbst wichtig, sondern auch bei der Vorbereitung, Handhabung und Verteilung der Materialien zum Ofen. WP-Injectant wird aufbereitet und zu einem Lagertrichter befördert. Anschließend wird es pneumatisch durch einzelne Rohrleitungen oder über einen Verteiler zu den einzelnen Blasdüsen transportiert.

Zwei der kritischsten Voraussetzungen für den erfolgreichen Einsatz von WP in BF sind deren Verfügbarkeit und Verarbeitungskosten. Die Abfälle sind oft sehr heterogen und oft mit anderen Materialien vermischt. Daher ist das Sammeln und Sortieren von Abfällen, die Kunststoffreste enthalten, teuer. Ziel der Aufbereitungsanlage ist die Bereitstellung eines Ausgangsstoffes gleichbleibender Qualität in der erforderlichen Korngröße und in ausreichender Menge. Der Umfang der erforderlichen Behandlung hängt vom Zustand ab, in dem die Abfälle empfangen werden.

Fremdstoffe wie Metalle und Sand müssen entfernt werden, da sie Probleme verursachen können, darunter Abrieb in Einspritzsystemen und Mahlelementen in Mühlen und eine geringere Qualität von HM. Auch Zusatzstoffe, die bestimmten Kunststoffprodukten während der Herstellung zugesetzt werden, können zu Abriebproblemen führen. Kleine Mengen von Papier, Steinen und Sand, die in den Kunststoffen enthalten sind, verursachen keine Probleme, da sie in der BF-Schlacke ausgetragen werden.

Abfallmaterial enthält viele verschiedene Arten von Kunststoffen, die für eine getrennte Behandlung sortiert werden müssen. Dies erhöht die Vorbereitungskosten. Darüber hinaus werden die Kosten durch die erforderliche Partikelgröße beeinflusst, die sich auf die Verbrennungs- und Vergasungseffizienz von WP auswirkt. Automatisierung kann, wo möglich, helfen, diese Kosten zu senken. Das gesammelte Abfallmaterial wird normalerweise in zwei Ströme getrennt, nämlich (i) fester Kunststoff, der geschreddert, die Metallverunreinigungen magnetisch entfernt und dann in 6 mm bis 10 mm große Stücke zerkleinert werden, und (ii) Folienkunststoff, der in Stücke geschnitten wird , das PVC durch Zentrifugalabscheidung entfernt und anschließend unter Nutzung der Reibungswärme zu Pellets mit einer Korngröße von 6 mm bis 10 mm aufgeschmolzen und agglomeriert.

Falls WPI Siedlungsabfälle umfasst, wird der Abfall auf ähnliche Weise behandelt (als feste und folienförmige Kunststoffströme). Es kann ein Entchlorungsschritt erforderlich sein. Die abgetrennten PVC-Pellets werden mit Koks in einem Drehrohrofen unter einer Stickstoffatmosphäre (N2) auf etwa 300 °C bis 350 °C erhitzt und dabei in Kohlenwasserstoffe und HCl-Säure zerlegt. Die Kohlenwasserstoffe werden vom Koks getrennt und in den BF eingespritzt. Die zurückgewonnene HCl-Säure kann entweder im Stahlwerk verwendet oder verkauft werden. Die Festigkeit von agglomerierten Kunststoffen und ihre Brennbarkeit können durch die Zugabe von Calciumcarbonat (CaCO3) verbessert werden.

In Europa wurde ein Verfahren namens Redop (REDuktion von Eisenerz in BF durch Kunststoffe aus kommunalen Abfällen) entwickelt. Die Aufschlämmung der gemischten Kunststofffraktion (von Siedlungsabfällen getrennt) wird in einem gerührten Reaktor auf eine Temperatur von 230 °C bis 300 °C erhitzt. Die freigesetzte HCl-Säure wird durch Zugabe einer verdünnten wasserlöslichen Base neutralisiert. Die entchlorten Kunststoffe schmelzen zu Tröpfchen, deren Größe durch das Rühren und durch die noch vorhandenen Spuren der Zellulose bestimmt wird. Beim Abkühlen verfestigen sich die Kunststofftröpfchen zu Körnern mit mehr als 0,15 % Cl, die zum Einspritzen in BF geeignet sind.

Einspritzsystem

Das Injektionssystem transportiert und dosiert das WP pneumatisch vom Vorratsbehälter durch den Injektionsmittelbehälter, wo es auf oder über den BF-Druck zu den Blasdüsen-Injektionslanzen unter Druck gesetzt wird. Die Lanzen injizieren das WP in gleichen Mengen durch die Blasdüsen, die symmetrisch um den Umfang des BF angeordnet sind. Ein kritischer Faktor bei der Auslegung des Verteilungssystems ist die Sicherstellung einer gleichmäßigen Zufuhr von Reduktionsmittel zu jeder Blasdüse ohne Schwankungen in der WP-Lieferroute. Jede Unterbrechung der Versorgung des WP kann schnell zu ernsthaften Problemen führen. Je höher die Injektionsrate ist, desto gravierender sind die Folgen einer ungeplanten Unterbrechung.

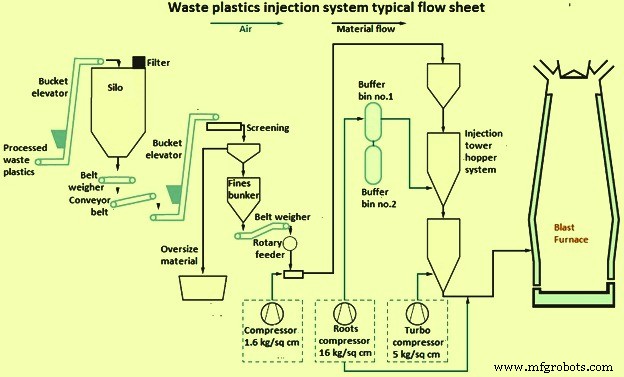

Abb. 1 Typisches Flussdiagramm für ein WP-Einspritzsystem

Falls WP zusammen mit PC injiziert wird, kann es (i) durch vollständig getrennte Injektionssysteme und Lanzen, (ii) durch getrennte Injektionssysteme zu einer gemeinsamen Lanze und (iii) als Mischung transportiert werden. In den meisten Fällen werden Kohle und WP aufgrund ihrer unterschiedlichen Partikelgrößen (Kohle wird pulverisiert, während WP im Größenbereich von 1 mm bis 10 mm liegt) und Dichte getrennt transportiert.

Mindestens zwei Injektionsgefäße sind erforderlich, um einen kontinuierlichen WP-Fluss zum BF bereitzustellen. Grundsätzlich gibt es folgende zwei Anordnungen dieser Gefäße.

- Serielle Anordnung, bei der das obere Gefäß periodisch das untere auffüllt, das immer unter Druck gehalten wird und das WP kontinuierlich in den BF injiziert. Daher werden die Injektionsgefäße kontinuierlich gewogen und die Durchflussrate des WP sorgfältig kontrolliert. Es kann zu Verschmutzungen der Tonnen durch Plastikflusen kommen.

- Anordnung, bei der die beiden Gefäße abwechselnd einspritzen. Ein überlappender Betrieb ist erforderlich, um die Injektion von WP während der Umschaltperiode aufrechtzuerhalten.

WP aus den Injektionsbehältern kann (i) durch individuelle Rohre zu jeder Düse transportiert werden, wobei die Menge des WP unabhängig gesteuert und in jedes Rohr geladen wird, und (ii) durch eine gemeinsame Rohrleitung zu einem Verteiler neben dem BF, der dann teilt den WP gleichmäßig in die einzelnen Rohre auf, die zu jeder Düse führen. Ein Vorteil der zweiten Methode ist, dass die Entfernung zwischen Aufbereitungsanlage und BF größer sein kann als beim Einzelrohrsystem. Unterschiede in der Führung der Rohre zu den Blasformen und die unvermeidliche ungleichmäßige Aufteilung des WP an den Aufteilungspunkten können zu einer ungleichmäßigen Zufuhr zu den Blasformen führen. Unwuchten können auch zu ungleichmäßiger Abnutzung der Rohre und des Verteilers führen.

Abhängig vom Verhältnis von WP zu Fördergas wird das WP entweder in (i) verdünnter Phase oder (ii) dichter Phase pneumatisch vom Injektionsbehälter zu den Düsen transportiert. Das Trägergas für WP ist in der Regel Druckluft. Die Gasgeschwindigkeit für WP in Dichtstromsystemen beträgt 3 Meter pro Sekunde (m/s) bis 8 m/s. Einige Anlagen verwenden für das Kunststoffgranulat (bis 10 mm) eine Flugstromförderung.

Die Trägergasgeschwindigkeit sollte immer höher sein als die minimale Transportgeschwindigkeit, um Verstopfungen zu vermeiden. Diese Mindestgeschwindigkeit hängt von einer Reihe von Parametern ab, darunter Systemdruck und Rohrdurchmesser, und diese Variablen interagieren miteinander. Die niedrige Geschwindigkeit in Dichtstromsystemen bedeutet einen geringen Rohrleitungs- und Komponentenverschleiß, während die hohe Geschwindigkeit von Dilute-Phase-Systemen zu Verschleiß führen kann, insbesondere an Rohrkrümmungen. Die Verschleißrate wird durch die Härte, Form und Geschwindigkeit der Partikel bestimmt. Kunststoffagglomerate haben eine unregelmäßige Partikelform, die Erosion verursachen kann, während extrudierte Kunststoffpellets eine regelmäßige Form haben. Zerkleinerte Kunststoffpartikel sind härter als die agglomerierten Pellets. Das Auskleiden der erosionsgefährdeten Teile der Rohre mit beispielsweise einem Urethan-Elastomermaterial sorgt für Abriebfestigkeit und verzögert die Ansammlung von Feinanteilen, die zu Verstopfungen führen können.

Zu den WP-Eigenschaften, die mit Verstopfungen in der Transferleitung zusammenhängen, gehören (i) der Feuchtigkeitsgehalt, der kontrolliert werden muss, um Verstopfungen zu verhindern, und (ii) das Vorhandensein von ultrafeinen Partikeln. Die Partikelgrößenverteilung von agglomerierten Mischkunststoffen ist wichtig. Der Anteil an Partikeln kleiner 250 Mikrometer (Micron) ist auf 1 % zu begrenzen, wenn die Partikelgrößenangabe 0 mm bis 10 mm beträgt und das Granulat in verdünnter Phase gefördert wird. Außerdem ist es für einen stabilen Spritzguss unerlässlich, dass etwa 50 % der eingespritzten Kunststoffe eine obere Korngröße von 6 mm haben. Die Verwendung von faserigen Kunststoffpartikeln ist schwierig, da die Fasern zu größeren Partikeln agglomerieren, die die Rohre blockieren. Auch Plastikflusen können die Rohre verstopfen. Kunststoffpartikel können sich beim Transport durch Rohrleitungen elektrostatisch aufladen und an Wänden haften bleiben. In schweren Fällen können die Rohre verstopfen, insbesondere an Biegungen. Die Zugabe eines rieselfähigen feinkörnigen Materials kann die Wirkung beeinflussen.

Verstopfungen können durch Verbesserungen im Rohrlayout und in den Verteilungssystemen verringert werden. Das Injektionssystem verfügt über Methoden zur Erkennung und Beseitigung von Verstopfungen. Transferleitungen umfassen Spülöffnungen, an denen Verstopfungen beseitigt werden, typischerweise mit Hochdruckluft. Um die Fließfähigkeit und Handhabbarkeit von WP zu beurteilen, bedarf es eines einfachen und praxisnahen Tests. Dadurch können problematische Materialien identifiziert werden, bevor sie verwendet werden.

Die Injektionslanze injiziert WP in das Blasrohr, das zur Düse führt. Die Partikel werden durch den heißen Wind sofort erhitzt, gezündet, vergast und verbrannt. Das Design und die Platzierung der Lanze beeinflusst die CE des WP. Es können Probleme mit Lanzen- und Blasdüsenblockaden und Schmelzen der Lanzenspitze auftreten. Verstopfungen sind meistens darauf zurückzuführen, dass das WP auf eine Temperatur erhitzt wird, bei der es klebrig wird und an der Oberfläche der Injektionslanzen und Düsen haftet. Es gibt festgelegte Verfahren, um diese Blockaden zu erkennen und zu beseitigen, bevor sie Probleme verursachen können.

Verbrennung

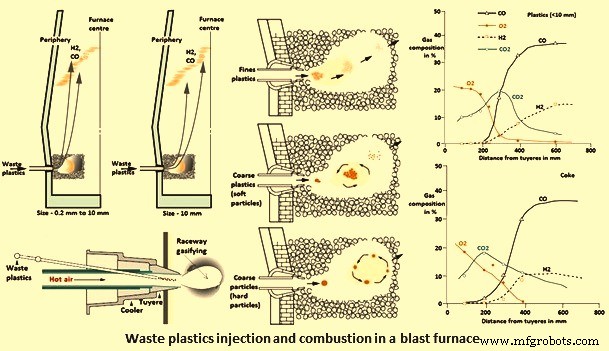

Laufbahnen sind wichtige Bereiche des BF, obwohl ihr Gesamtvolumen normalerweise 1 % des Innenvolumens des BF nicht überschreitet. Sie führen dem Prozess Wärme und Reduktionsmittel zu. Die Injektion von WP beeinflusst die Laufbahnbedingungen, die ihrerseits Folgen außerhalb der Laufbahn haben. Unverbrannte Partikel, die die Laufbahn verlassen, können Betriebsprobleme verursachen, wie z. B. verringerte Permeabilität, unerwünschte Gas- und Temperaturverteilungen, übermäßige Kokserosion und eine Zunahme der Verkokung. Die Menge unverbrannter Holzkohle nimmt mit steigenden Einspritzraten zu. Somit ist das Verbrennungs- und Vergasungsverhalten der eingespritzten Kunststoffe in der Laufbahn ein wichtiger Faktor für einen stabilen Ofenbetrieb. Das Verbrennungsverhalten von Kunststoffabfällen ist in Abb. 2 dargestellt.

Abb. 2 Verbrennungsverhalten von WP in BF

Es ist offensichtlich, dass der BF mehr eingespritztes WP verbrauchen kann als das innerhalb der Laufbahn verbrannte, da das unverbrannte Material an anderer Stelle im BF verbraucht wird. Die Verbrennung von Kunststoffen folgt einem ähnlichen Weg wie PC, außer dass sich einige Kunststoffarten thermisch in eine brennbare Flüssigkeit und ein flüchtiges Gas zersetzen. Aus Kunststoffen, die einen geringeren Aschegehalt als Kohle haben, wird weniger Kohle gebildet. Daher kann die Gasverbrennung wichtiger sein als die Kohleverbrennung. Kunststoffpartikel haben eine geringe Wärmeleitfähigkeit und daher ist die Wärmeübertragung in der Laufbahn hoch. Das Brandverhalten ist abhängig von der Art des Kunststoffs, dessen Eigenschaften (zB Härte/Dichte) und Größe. Größere Partikel haben eine längere Verweilzeit in der Laufbahn, zum Beispiel etwa 4 Sekunden bis 6 Sekunden für Partikel von 7 mm.

Es sind eher die Verbrennungseigenschaften von WP als die Koksverbrennung, die die Gaszusammensetzung und Temperaturverteilung in der Laufbahn bestimmen, da sie bevorzugt verbrannt werden. Abb. 2 zeigt, wie sich die Gaszusammensetzung (einschließlich H2) in einer simulierten Laufbahn (heißes Modell) ändert, wenn Kunststoffabfälle eingespritzt werden. Zum Vergleich enthält Abb. 2 die Gaszusammensetzung für den gesamten Kokereibetrieb, wenn nur heiße Luft durch die Düse geblasen wird.

Das Ausmaß der Verbrennung (CE) und damit die Menge an unverbranntem Material, das aus dem Laufring transportiert wird, hängt von mehreren Faktoren ab, zu denen (i) Eigenschaften von WP, wie z. B. Gehalt an flüchtigen Stoffen (VM), Partikelgröße und -dichte, und (ii) Betriebsbedingungen, zum Beispiel BF-Gaszusammensetzung und -temperatur, und Lanzenposition und -konstruktion. Das Verbrennungs- und Vergasungsverhalten von Kunststoffabfällen in der Laufbahn wird durch deren Eigenschaften beeinflusst.

Kunststoffarten unterscheiden sich in Zusammensetzung, Struktur und Ordnungsgrad (Kristallinität). Beispielsweise unterscheiden sich die Strukturen von PP, PS und PVC von denen von PE, da diese Methyl (CH3), Benzol bzw. Cl als Wiederholungseinheit enthalten. PE besteht aus einer langen Kette aliphatischer Kohlenwasserstoffe, die aus Ethylenmonomer hergestellt werden. Sowohl HDPE als auch LDPE haben im Wesentlichen eine ähnliche molekulare Struktur mit Ausnahme der Kettenverzweigung, die für die Dichteunterschiede verantwortlich ist. Somit unterscheidet sich das thermische Zersetzungsverhalten der verschiedenen WP-Bestandteile. Beispielsweise begünstigt die thermische Zersetzung von PE im Vergleich zu CO eine stärkere H2-Freisetzung.

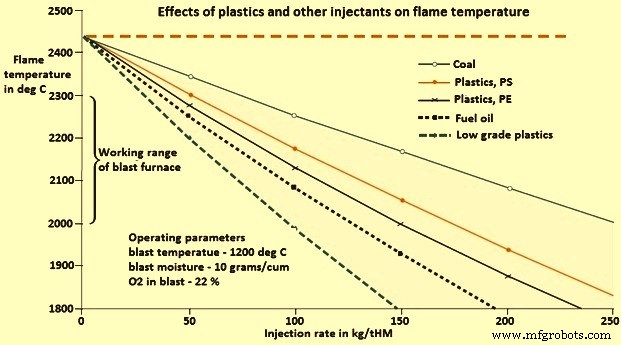

Das Einspritzen von Kunststoffen senkt die RAFT, da sie endotherme Reaktionen fördern. WPI hat eine stärkere Kühlwirkung als PCI, wobei die Wirkung von der Art des Kunststoffs abhängig ist. Polybutylenterephthalat (PBT) hat eine höhere Kühlwirkung als PE, das wiederum größer ist als PS. Einspritzraten von 100 kg für minderwertige Kunststoffe und bis zu 170 kg für PS sind theoretisch unter konstanten Düsenbedingungen möglich, ohne dass es zu einem Abfall der Flammentemperatur auf unter 2000 °C kommt (Abb. 3). Durch Erhöhen der Strahltemperatur und/oder O2-Anreicherung und/oder Verringern der Strahlfeuchte kann der Kühleffekt des WP kompensiert werden.

Abb. 3 Auswirkungen von Kunststoffen und anderen Einspritzstoffen auf die Flammentemperatur

Studien zur thermischen Gravimetrieanalyse (TGA) haben gezeigt, dass das Pyrolyseverhalten von PS, PP, PBT, LDPE und HDPE ähnlich ist, wobei ein schneller Gewichtsverlust von Kohlenwasserstoffen innerhalb eines engen Temperaturbereichs von etwa 80 °C bis 100 °C auftritt Die Pyrolyse von PS beginnt und endet vor PP, das wiederum vor PE beginnt und endet. Das thermische Abbauverhalten von PVC ist komplexer. Zuerst werden Benzol (C6H6) und dann Cl freigesetzt, gefolgt von einem Abbau der verbleibenden Kohlenwasserstoffe, der bei einer ähnlichen Temperatur wie die anderen Kunststoffe stattfindet. Darüber hinaus erzeugt PVC im Gegensatz zu den anderen Kunststoffen eine Verkohlungsfraktion. Es hat eine komplexere Struktur. Im Allgemeinen zersetzt sich PE (und einige andere Arten von Kunststoffen) thermisch in eine brennbare Flüssigkeit und ein flüchtiges Gas.

Einige der Studien haben gezeigt, dass PVC im Gegensatz zu LDPE, HDPE, PP und PS (ohne Farbstoff) verkohlt. Was noch gefärbt ist, ergibt nach der Pyrolyse keinen festen Rückstand, es erzeugt eine große Menge Ruß. Auch PVC erzeugt viel Ruß, der Reihe nach gefolgt von PS, PP und PE. PVC zeigt auch eine schnellere Zündung und kürzere Pyrolyse- und Verbrennungszeiten als ähnlich große PE, PP und PS. Die schnellere Zündung wird der geringeren „Aktivierungsenergie für den thermischen Abbau“ von PVC zugeschrieben (20 kcal/mol bis 33,5 kcal/mol für PVC im Vergleich zu 48 kcal/mol bis 72 kcal/mol für die anderen Kunststoffe). Unterschiede im Pyrolyseverhalten der verschiedenen Kunststoffe sind auch auf Unterschiede in ihrer chemischen Struktur zurückzuführen, die ihre Reaktivität verändern können. Die Reaktivität von PS ist größer als die Reaktivität von PP, die wiederum höher ist als die von LDPE und HDPE.

Die Verbrennungsleistung von WP wird durch ihre Partikelgröße beeinflusst. Zur vollständigen Umsetzung und damit effektiven Ausnutzung des WP soll die Aufheizung, Entgasung, Pyrolyse und Verbrennung der Partikel zwischen ihrem Eintritt in den Heißwind und der Raceway-Grenze erfolgen.

Das Brennverhalten der verschiedenen WP ist unterschiedlich. PE wird aufgrund der Fülle seiner Derivate in WP regelmäßig als Ersatzmaterial für die Untersuchung von WPI in einem BF verwendet. Die Zündtemperatur von PE steigt mit zunehmender Partikelgröße (360 °C bei 3 mm bis 5 mm im Vergleich zu 380 °C bei 6 mm bis 10 mm Partikelgröße) bei Verbrennung an Luft. Dies wird auf die größere Kontaktfläche der feineren Partikel zu O2 zurückgeführt. Daher wird erwartet, dass feinere Kunststoffpartikel einen höheren CE-Wert haben als gröbere.

Eine Analyse der CO2-Konzentration im erzeugten Gas (häufig als Maß für CE verwendet) zeigt, dass die größeren PE-Partikel weiter entfernt von den Düsen verbrannt werden und daher länger brauchen, um in BF zu verbrennen als feinere. Dies liegt an der geringen Wärmeleitfähigkeit von Kunststoffen. Die Analyse zeigt auch, dass PE neben einer niedrigeren Zündtemperatur eine kürzere Brenndauer und eine höhere Brenngeschwindigkeit im Vergleich zu Kohle mit einer Partikelgröße von 0,6 mm bis 0,7 mm aufweist. Denn PE zersetzt sich bei hohen Temperaturen zu brennbarem Gas. Die Verbrennung des Pyrolysegases mit O2 ist eine Gas-Gas-Reaktion, die eine schnellere Reaktion ist.

Eine Studie mit Verbrennung von PE und gemischtem WP in einem Elektroofen unter einem Heißluftstrom und Messung des CO- und CO2-Gehalts des erzeugten Gases hat gezeigt, dass die Verbrennungsrate der kleineren Partikel beider Materialien schneller ist als die größere Partikel bei 1200 Grad C, aber bei 1250 Grad C hatte die Partikelgröße wenig Einfluss auf den Verbrennungsprozess. Wie erwartet, ist CE (als Verbrennungsverhältnis bezeichnet und als das Verhältnis des C-Gehalts zum ursprünglichen C-Gehalt definiert) von Partikeln mit der gleichen Größe bei der höheren Temperatur besser. Kleinere Partikel haben während der ersten 200 Sekunden bis 600 Sekunden einen höheren CE, aber nach diesem Zeitraum kehrt sich der CE dahingehend um, dass die größeren Partikel einen höheren CE hatten.

Die Zugabe von CaCO3 verbessert die Festigkeit von agglomerierten Kunststoffen, wodurch die Partikel länger in der Laufbahn zirkulieren können. Es senkt zusätzlich den Schmelzpunkt der gebildeten Schlacke, wodurch der Druckabfall im Ofen verringert wird, der durch eine Verschlechterung der Durchlässigkeit verursacht wird.

In Deutschland wurde eine Studie zum Verbrennungsverhalten von WP mit gleicher Zusammensetzung (76 % C, 10 % H2, 8 % O2 und 5 % Asche) und Partikelgröße (3 mm bis 6 mm), aber unterschiedlicher Aufbereitung durchgeführt . Es wurden drei Kunststoffarten untersucht. Sie waren Agglomerat (Fraktion nach Zerkleinerung und Entfernung unerwünschter Substanzen), Granulat (nach Schmelzen bei 100 Grad C) und Regranulat (nach zusätzlichem Pressen mit der höchsten Dichte). Der agglomerierte (zerkleinerte) Kunststoff hatte aufgrund seiner größeren Oberfläche und der geringsten Dichte den höchsten CE, gefolgt von Granulat und dann dem Regranulat. Der CE aller drei Kunststofftypen war niedrig, da die großen Partikel in der verfügbaren Verweilzeit nicht vollständig ausbrennen konnten.

Die effektive Nutzung von WP erfordert betriebliche Änderungen, um Änderungen in den Laufbahnparametern und deren Auswirkungen an anderen Stellen im BF (z. B. thermischer Zustand, Schlackenregime und Gasdynamik) zu kompensieren. Es ist nicht zu erwarten, dass die Injektion von WP bis zu 10 kg/tSM den BF-Betrieb stört. Maßnahmen zur Intensivierung der WP-Verbrennung im Winddüsen-/Laufbahnbereich und damit zur Erhöhung der Injektionsraten umfassen (i) eine Erhöhung der O2-Menge in den Düsen und (ii) eine Anpassung der Explosionstemperatur und -feuchtigkeit.

Sauerstoff kann der Düse durch (i) Anreicherung des Heißluftstoßes, (ii) Injektion durch die WP-Lanzen und (iii) separate O2-Lanzen zugeführt werden. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Kokereigasinjektion in einem Hochofen

- Faktoren, die die Koksrate in einem Hochofen beeinflussen