Verständnis der Hochofen-Eisenherstellung mit Kohlenstaubinjektion

Verständnis der Hochofen-Eisenherstellung mit Kohlenstaubinjektion

Das Einblasen von Kohlenstaub in den Hochofen (BF) wurde ursprünglich von hohen Ölpreisen angetrieben, aber jetzt ist der Einsatz von Kohlenstaubeinblasen (PCI) zu einer Standardpraxis im BF-Betrieb geworden, da es die Anforderung zur Reduzierung der Rohstoffkosten und der Umweltverschmutzung erfüllt und erfüllt auch die Notwendigkeit, die Lebensdauer alternder Koksöfen zu verlängern. Das Einblasen der pulverisierten Kohle in den BF führt zu (i) einer Steigerung der Produktivität des BF, d. h. der Menge an Roheisen (SM), die pro Tag durch den BF produziert wird, (ii) zu einer Verringerung des Verbrauchs der teureren Kokskohlen durch Ersetzen von Koks durch billigere Weichkoks- oder Kraftwerkskohlen, (iii) Unterstützung bei der Aufrechterhaltung der Ofenstabilität, (iv) Verbesserung der Konsistenz der Qualität des HM und Verringerung seines Siliziumgehalts (Si) und (v) Verringerung der Treibhausgasemissionen. Zusätzlich zu diesen Vorteilen hat sich die Verwendung des PCI im BF als ein leistungsfähiges Werkzeug in den Händen des Ofenbetreibers erwiesen, um den thermischen Zustand des Ofens viel schneller einzustellen, als dies durch Einstellen der Beschickung von oben möglich wäre.

Staubkohle hat im Wesentlichen zwei Rollen beim Betrieb eines BF. Es liefert nicht nur einen Teil der für die Reduktion des Eisenerzes benötigten Wärme, sondern auch einen Teil der Reduktionsgase. Um die HM-Produktion in einem BF mit Einblasen von Kohlenstaub zu verstehen, ist es notwendig zu verstehen, was innerhalb des BF passiert, sowie die chemischen Reaktionen und die Bedeutung der Permeabilität innerhalb des Ofens und wie die Rohstoffe diesen Parameter beeinflussen können.

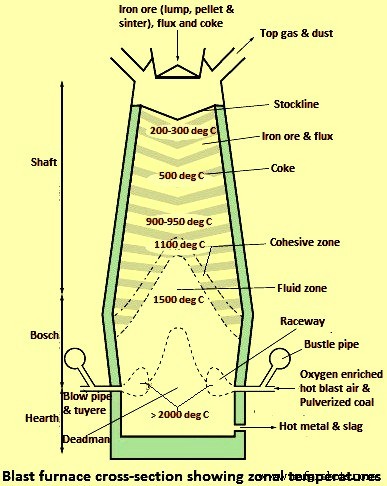

Der BF ist im Wesentlichen ein Gegenstrom-Wanderbettofen mit Feststoffen (Eisenerz, Koks und Flussmittel) und später geschmolzenen Flüssigkeiten, die durch den Schacht wandern. Ein mit Kohlenstaub und Sauerstoff (O2) angereicherter Heißluftstoß wird auf Höhe der Blasdüse in der Nähe ihrer Basis eingeblasen. Die Gase, die durch die verschiedenen stattfindenden Reaktionen gebildet werden, bewegen sich im Ofenschacht nach oben und reduzieren das Eisenerz, wenn es absteigt.

Die BF-Charge besteht aus (i) eisenhaltigem Rohmaterial (Eisenerzklumpen, Pellets und Sinter) und Flussmittel (Kalkstein, Dolomit und Quarz) und (ii) Koks. Diese Beschickungsmaterialien werden alternativ am oberen Ende des Ofens chargiert. Die Materialien werden nach dem Chargieren durch die den Ofen verlassenden Gase getrocknet und vorgewärmt.

Während die Charge den Ofen hinunterfährt, wird sie erhitzt und bei einer Temperatur von etwa 500 Grad C beginnt die indirekte Reduktion des Erzes durch das Kohlenmonoxid (CO) und Wasserstoff (H2) in den aufsteigenden Gasen. In dieser Zone beginnt die Umwandlung von höheren Eisenoxiden zu Eisenoxid (FeO). Wenn die Charge weiter absinkt und auf ein Temperaturniveau von etwa 900 °C bis 950 °C erhitzt wird, findet eine direkte Reduktion des Eisenoxids durch festen Koks statt. Das Erz wird durch CO und H2 reduziert, und das gebildete Kohlendioxid (CO2) wird sofort durch den Koks wieder zu CO reduziert. Der Nettoeffekt ist die Reduktion des Erzes durch den Koks. Die Reaktivität des Kokses gegenüber CO2 ist ein wichtiger Parameter, da sie den Temperaturbereich bestimmt, in dem der Übergang von der indirekten zur direkten Reduktion stattfindet.

Weiter unten im Ofen befindet sich ein Bereich, der als Kohäsionszone bekannt ist. Hier beginnt sich bei etwa 1100 Grad C Schlacke zu bilden. Sie ist zunächst relativ zähflüssig und umschließt die Eisenoxidpartikel, wodurch eine weitere Reduktion verhindert wird. Wenn die Temperatur auf ein Niveau von etwa 1400 °C bis 1450 °C ansteigt, schmilzt es und die Reduktion setzt sich fort. Diese Region ist in Bezug auf die Belastungsdurchlässigkeit kritisch.

Die nächste Zone im BF ist als Fluid- oder aktive Kokszone bekannt. In dieser Zone steigt die Temperatur auf etwa 1500 Grad C, der Prozess des Schmelzens des Eisenerzes und der Schlacke setzt sich fort. In diesem Bereich gibt es eine beträchtliche Bewegung, und der Koks wird von dort in die Laufbahn geleitet. Die Laufbahn ist der heißeste Teil des BF, wo die Temperaturen bis zu 2200 °C erreichen können. Sie entsteht, wenn Heißluft durch Blasdüsen in den Ofen eingeblasen wird. Kohlenstaub wird mit dem Heißluftgebläse direkt in die Laufbahn eingeblasen. Die Verbrennung und Vergasung von Kohle und Koks findet statt, wobei sowohl reduzierende Gase (CO und H2) als auch die Wärme erzeugt werden, die zum Schmelzen des Eisenerzes und der Schlacke und zum Antreiben der endothermen Reaktionen benötigt wird.

Der Heißluftstoß wird mit Sauerstoff (O2) angereichert, um die gewünschte Flammentemperatur aufrechtzuerhalten und die Verbrennungseffizienz zu verbessern. Ein BF hat viele Blasdüsen (die Anzahl der Blasdüsen hängt vom Herddurchmesser des Ofens ab), jede mit ihrer eigenen Laufbahn, die symmetrisch um ihren Umfang herum angeordnet ist. Die Tiefe jeder Laufbahn liegt normalerweise im Bereich von 1 Meter (m) bis 2 m, abhängig von der kinetischen Energie des Heißluftstoßes.

Unverbranntes Material verlässt die Laufbahn und bewegt sich den Ofen hinauf in die Bereiche der Bosh und der Welle. Das geschmolzene Metall und die Schlacke passieren den „Totmann“ (stehendes Koksbett) zum Herd des Ofens, wo sie gesammelt und regelmäßig durch das Abstichloch entfernt werden. Anschließend wird die Schlacke vom flüssigen Eisen abgeschöpft. Einige Öfen haben separate Stichlöcher für Schlacke und Eisen. Es kann etwa 6 Stunden (h) bis 8 Stunden dauern, bis die Rohstoffe in den Herd des Ofens absinken, obwohl Koks Tage oder sogar Wochen im Totmann verbleiben kann. Das als HM bezeichnete flüssige Eisen wird zu den Stahlwerken transportiert. Die Qualitätsanforderungen an HM für die Stahlerzeugung sind eine gleichbleibende HM-Qualität und eine möglichst hohe Temperatur.

Das heiße Gas, das oben aus dem Ofen austritt, ist als oberes BF-Gas bekannt. Es wird gekühlt, gereinigt und in Stahlwerken als Brenngas verwendet, wobei der größte Teil für die Beheizung von Winderhitzern verwendet wird. Abb. 1 zeigt den Querschnitt eines BF, der verschiedene Zonen zusammen mit ihren Temperaturen zeigt.

Abb. 1 BF-Querschnitt, der verschiedene Zonen zusammen mit ihren Temperaturen zeigt

Chemische Reaktionen im BF

Der BF kann als Gegenstrom-Wärme- und Stoffaustauschofen betrachtet werden, da die Wärme vom aufsteigenden Gas auf die BF-Ladung und O2 von der absteigenden Last auf das Gas übertragen wird. Die Gegenstromnatur der Reaktionen macht das Gesamtverfahren zu einem sehr effizienten Verfahren. Die im BF ablaufenden chemischen Reaktionen sind komplexer Natur. Die Hauptreaktionen, die innerhalb des Ofens stattfinden, werden hier beschrieben.

Die hauptsächliche chemische Reaktion ist die Reduktion der Eisenerzcharge zu metallischem Eisen. Dies bedeutet einfach die Entfernung von O2 aus den Eisenoxiden der Erzfracht durch eine Reihe chemischer Reaktionen, die als Gasreduktion oder indirekte Reduktion bezeichnet werden. Diese Reaktionen sind unten angegeben.

3Fe2O3 + CO =2Fe3O4 + CO2 (beginnt bei etwa 500 °C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (erfolgt im Temperaturbereich von 600 °C bis 900 °C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (tritt im Temperaturbereich von 900 °C bis 1100 °C auf)

FeO + H2 =Fe + H2O

Die obigen Reaktionen sind exotherm und erzeugen Wärme. Während die Eisenoxide diese Reaktionen durchlaufen, beginnen sie gleichzeitig zu erweichen und zu schmelzen. Bei den hohen Temperaturen in der Nähe der Fluidzone reduziert Kohlenstoff (C) von Koks FeO, um Eisen (Fe) und CO zu erzeugen. Diese Reaktion, die als „Direktreduktion“ bezeichnet wird, ist stark endotherm und die Wärme, die sie antreibt, wird von der bereitgestellt spezifische Wärme, die in den heißen Raceway-Gasen enthalten ist.

FeO + C =Fe + CO

Verbrennung und Vergasung von Kohle und Koks erzeugen die reduzierenden Gase (CO und H2), die den Hochofen hinaufströmen. Wenn Kohle und Koks in die Laufbahn gelangen, werden sie durch den Heißluftstoß entzündet und verbrennen sofort gemäß der folgenden Reaktion, um CO2 und Wärme zu erzeugen.

C + O2 =CO2

Da die Reaktion in Gegenwart von überschüssigem C bei hoher Temperatur stattfindet, wird das CO2 durch die folgende „Boudouard- oder Lösungsverlustreaktion“ zu CO reduziert, was eine endotherme Reaktion ist.

CO2 + C =2CO

Außerdem wird der während der Verbrennung entstehende Wasserdampf (H2O) durch die folgende Reaktion reduziert, die wiederum eine endotherme Reaktion ist.

H2O + C =CO + H2

Die Injektion von H2-haltiger Kohle verstärkt die indirekte Reduktion. H2 ist ein effektiveres Reduktionsgas als C (Direktreduktion). Die H2-Regenerationsreaktion (H2O + C =CO + H2) ist weniger endotherm und verläuft schneller als die CO-Regeneration (Boudouard-Reaktion). Ein höherer H2-Gehalt in den sich nach oben bewegenden BF-Gasen fördert höhere Eisenerzreduktionsraten und erhöht somit die Produktivität des BF. Eine höhere H2-Konzentration kann jedoch auch zu höheren Koksfeinanteilen im Ofenschacht führen.

Der Kalkstein und der Dolomit sinken in den Ofen und bleiben fest, während sie die folgenden Kalzinierungsreaktionen durchlaufen.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Diese Reaktionen sind endotherm und beginnen bei etwa 870 °C. Das CaO (Kalziumoxid) und MgO (Magnesiumoxid) helfen bei der Entfernung von Schwefel (S) und sauren Verunreinigungen aus der Erzlast, um die flüssige Schlacke zu bilden. Es kann auch dabei helfen, aus Koks und Kohle freigesetztes S zu entfernen.

Prozessprobleme

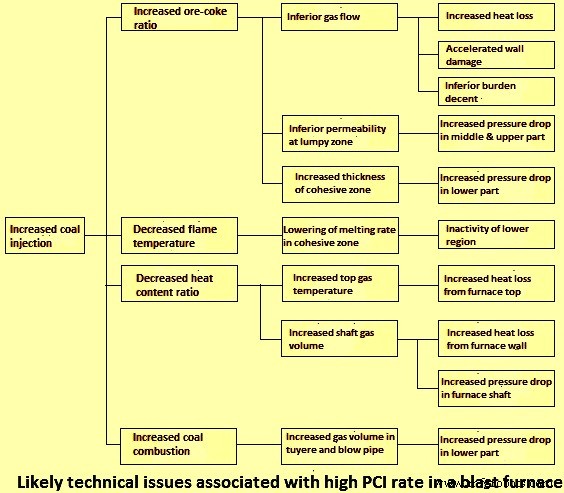

Der stabile Betrieb eines BF hängt von der gleichmäßigen Verteilung des sich nach oben bewegenden Gasstroms und dem ungehinderten Fluss von HM und Schlacke zum BF-Herd ab. Daher ist die Aufrechterhaltung der Permeabilität im Ofen wichtig für den stabilen Ofenbetrieb und damit die BF-Produktivität. Die Mehrzahl der technischen Probleme im Zusammenhang mit steigenden Kohleinjektionsraten sind eine Reaktion auf Anforderungen an die Durchlässigkeit. Einige der Probleme, die im Wesentlichen mit den hohen PCI-Raten verbunden sind, sind in Abb. 2 dargestellt.

Abb. 2 Technische Probleme im Zusammenhang mit einer hohen PCI-Rate in einem BF

Die Durchlässigkeit innerhalb des Ofens wird durch die Eigenschaften der Erzlast, des Kokses und der Kohle beeinflusst. Aus diesen Materialien erzeugte Feinteile können sich ansammeln und sowohl Gas- als auch Flüssigkeitsströme blockieren. Unverbrannte Kohle aus Kohle- und Koksabrieb kann sich beispielsweise im Vogelnest, einer relativ kompakten Zone zwischen Laufbahn und Totmann, und um den Boden der Kohäsionszone herum ansammeln. Dies kann zu Schwankungen des Gasflusses und einem instabilen Betrieb führen. Es kann eine periphere Gasströmung stattfinden, die zu einer erhöhten Wärmebelastung der Ofenwände führt, insbesondere im unteren Teil des Ofens. Dies kann die Lebensdauer der feuerfesten Auskleidung des Ofens verkürzen und somit die Notwendigkeit einer vorzeitigen Kapitalreparatur beschleunigen.

Die Effizienz des BF-Prozesses hängt von der Entfernungsrate von O2 aus der Erzlast ab. Je mehr das Gas O2 aus der Erzfracht entfernt, desto effizienter ist der Prozess. Daher ist ein enger Kontakt zwischen dem Gas und der Erzlast wichtig. Zur Optimierung dieses Kontaktes soll die Permeabilität der Erzschicht möglichst hoch sein. Auch das Verhältnis des durch den Erzmöller strömenden Gases und der aus dem Möller zu entfernenden O2-Menge soll im Gleichgewicht sein.

Die Durchlässigkeit einer Erzschicht wird maßgeblich durch die darin enthaltene Menge an Feinanteilen (weniger als 5 mm) bestimmt. Der Großteil der Feinanteile wird normalerweise durch Sinter erzeugt, wenn er in der aufgegebenen Möller vorhanden ist, oder aus Stückerz. Es gibt zwei Quellen von Feinanteilen, diejenigen, die (i) einen Teil der Eisenerzbeschickung bilden und (ii) durch Abbau der Erzbeschickungsmaterialien während ihres Transports und ihrer Beschickung und innerhalb des Ofenschachts erzeugt werden.

Daher ist es wichtig, die Beschickungsmaterialien zu sieben, um die Feinstoffe zu entfernen, bevor sie in den BF geladen werden. Die bevorzugten Größen für verschiedene Materialien sind typischerweise 5 mm bis 30 mm für Sinter, 8 mm bis 16 mm für Pellets und 10 mm bis 30 mm für Eisenerzklumpenerz. Die meisten BFs, die heutzutage mit hohen PCI-Raten arbeiten, verwenden einen großen Anteil an aufbereitetem Erzschutt, der zu über 80 % aus Sinter und/oder Pellets besteht.

In dem Fall, in dem Feinanteile durch Abbau der Erz-Beschickungsmaterialien während ihres Transports und ihrer Beschickung und innerhalb des Ofenschachts erzeugt werden, ist es wichtig, die Abbaueigenschaften der Beschickungsmaterialien zu kontrollieren. Es gibt Standardtests zur Bestimmung der Widerstandsfähigkeit der Eisenbeschickungsmaterialien gegen physikalischen Abbau durch Schlag und Abrieb und zur Messung des Zerfalls während der Reduktion bei niedrigen Temperaturen.

Erzlast mit hoher Reduzierbarkeit wird bevorzugt. Zur Bestimmung der Reduzierbarkeit der die Erzfracht bildenden Materialien stehen Standardverfahren zur Verfügung. Es ist ziemlich unglücklich, dass die Verbesserung der Reduzierbarkeit den Abbau und die Zersetzung der Erzmaterialien erhöhen kann. Niedrigere Gehalte an Kieselsäure (SiO2) und Calciumoxid (CaO) sowie höhere Gehalte an Alkali erhöhen die Reduzierbarkeit, erhöhen aber auch den Zerfall.

Die Durchlässigkeit für den Gasstrom wird reduziert, sobald das Möllermaterial zu erweichen und zu schmelzen beginnt. Daher ist es wichtig, dass die Möllermaterialien bei relativ hohen Temperaturen zu schmelzen beginnen, damit sie den Gasfluss nicht verlangsamen, während sie sich noch hoch oben im Schacht befinden. Auch ein schneller Übergang vom festen in den flüssigen Zustand ist erwünscht. Die Schmelzeigenschaften werden durch die Zusammensetzung der Schlacke bestimmt. Das Schmelzen von Pellets und Stückerz beginnt typischerweise im Temperaturbereich von 1000 °C bis 1100 °C, während der grundlegende Sinter bei höheren Temperaturen zu schmelzen beginnt.

Außerdem muss die Qualität der Belastungsmaterialien konsistent sein, um einen stabilen Betrieb des BF sicherzustellen. Außerdem soll es so in die BF verteilt werden, dass ein reibungsloser Betrieb mit hoher Produktivität erreicht wird.

Cola hat drei Hauptfunktionen in einem BF. Diese sind (i) chemisch, (ii) thermisch und (iii) physikalisch. Aufgrund seiner chemischen Funktion spielt es die Rolle eines Reduktionsmittels. Seine Verbrennung liefert Gase, um die Eisenoxide und andere Oxide wie Siliziumoxid (SiO2) zu reduzieren. Es liefert auch C für die Aufkohlung des HM. Aufgrund seiner thermischen Funktion verbrennt Koks im Laufkanal, der eine Wärmequelle zum Schmelzen des Eisens und der Schlacke bereitstellt und auch die endothermen Prozesse antreibt. Aufgrund seiner physikalischen Funktion stützt Koks die Eisenfracht auf einer durchlässigen Matrix, durch die Gase und flüssiges Eisen und Schlacke strömen können.

Kohle trägt zu den ersten beiden Funktionen bei, aber nicht zur dritten „physischen“ Funktion. Dabei muss der Koks die Durchlässigkeit für das Gichtgas im Bereich oberhalb der Kohäsionszone, innerhalb der Kohäsionszone und für Gas und Schmelzprodukte im Busch- und Herdbereich gewährleisten. Die Rolle von Koks ist besonders in der Kohäsionszone sehr wichtig, wo das Erweichen und Schmelzen des Eisenerzes undurchlässige Schichten bilden kann, die durch durchlässige Koksschichten oder Fenster getrennt sind. Außerdem bildet Koks in dieser Zone ein starkes Gitter, das einen Teil des Gewichts der darüber liegenden Last trägt. Aufgrund der physikalischen Funktion des Kokses ist die einblasbare Kohlemenge begrenzt.

Eine hohe sowie beständige Koksqualität ist erforderlich, um die Bildung von Feinanteilen zu verringern, was zu schlechter Permeabilität, instabilem Betrieb des BF und daraus resultierender geringerer Produktivität führen kann. Die Geschwindigkeit, mit der der Koks abgebaut wird und Feinanteile erzeugt, wenn er durch den Ofen absteigt, wird hauptsächlich durch die Boudouard-Reaktion, thermische Belastung, mechanische Belastung und Alkaliansammlung abhängig von seiner Position innerhalb des Ofens und auch von den Betriebsbedingungen gesteuert. Daher sind die folgenden Hauptkokseigenschaften von Interesse.

- Kaltfestigkeit (innerhalb des BF) – Die Kaltfestigkeit bestimmt die Bruch- und Abriebfestigkeit während der Handhabung. Im oberen Teil oder Schacht des Ofens dominieren Zertrümmerungs- und Abriebmechanismen, die oft mit der Kaltfestigkeit des Kokses zusammenhängen. Standardtests zur Beurteilung des mechanischen Abbaus (Kältefestigkeit) von Koks sind verfügbar.

- Heißfestigkeit – Aufgrund der Heißfestigkeit des Kokses bleibt die strukturelle Integrität der Koksklumpen erhalten, wenn sie bei hohen Temperaturen mit CO2 umgesetzt werden. Die Reaktion von Koks mit CO2 (Boudouard-Reaktion) im Raceway fördert seinen Abbau und die Entstehung von Feinanteilen. Zusätzlich kann eine durch den Aufprall mit dem Hochgeschwindigkeits-Heißluftstoß verursachte Verschlechterung auftreten. Koks mit geringerer Heißfestigkeit kann zu einer verzerrten Laufbahn und kohäsiven Zonen und einer Ansammlung von Koksfeinstoffen im Totmann führen, was zu Durchlässigkeitsproblemen führt. Daher ist die Festigkeit und Stabilität der Koksstruktur nach ihrer Reaktion mit CO2 bei hoher Temperatur ein wichtiger Parameter. Zwei Indizes werden verwendet, um einen Hinweis auf das potenzielle Verhalten von Koks bei hohen Temperaturen zu geben. Dies sind (i) der Koks-Reaktivitätsindex (CRI) und (ii) die Koksstärke nach der Reaktion (CSR). Diese werden anhand von Standardtests ermittelt.

- Chemische Zusammensetzung – In Bezug auf die chemische Zusammensetzung sind der Asche-, S- (der den S im HM beeinflusst) und Alkaligehalt wichtig. Alkalien (und andere basische Oxide wie Eisenoxide) erhöhen durch ihre katalytische Wirkung die Reaktivität des Kokses gegenüber CO2 und verringern dessen Abriebfestigkeit. Somit ist der Koks anfälliger für Abbau. Die Asche im Koks wirkt sich normalerweise nachteilig auf die Leistung des BF aus.

- Durchschnittsgröße und Größenverteilung – Das Material mit Untergröße muss vor der Beschickung ausgesiebt werden, um mögliche Durchlässigkeitsprobleme zu vermeiden. Die Größenverteilung wirkt sich direkt auf die Ofendurchlässigkeit aus, sowohl im Bereich des Schachts als auch in den unteren Teilen des Ofens. Die durchschnittliche mittlere Größe des eingebrachten Kokses liegt typischerweise im Bereich von 20 mm bis 50 mm. Bei stabilem BF-Betrieb wird der Großteil der Koksfeinstoffe innerhalb des Ofens durch die Boudouard-Reaktion, die HM-Aufkohlung und die Reaktion mit der Schlacke verbraucht, wobei nur eine kleine Menge mit dem oberen BF-Gas austritt

Koksraten von unter 300 Kilogramm pro Tonne SM (kg/tSM) sind in den modernen BFs mit PCI Stand der Technik geworden. Die niedrigsten erreichten Werte für den Koksgehalt liegen bei etwa 240 kg/tSM. Die Verwendung von Nusskoks wird immer häufiger, die Menge hängt von den örtlichen Gegebenheiten ab. Nusskoks erhöht die Gesamt-C-Ausbeute des BF. Es schützt groben Koks vor übermäßigem Größenabbau, da er bevorzugt im Schacht vergast wird.

Emissionen und Umweltbedenken

Weltweit ist die Eisen- und Stahlindustrie für den höchsten Anteil der CO2-Emissionen (rund 27 %) des verarbeitenden Gewerbes verantwortlich. Dies liegt an seiner energieintensiven Produktion, seiner Abhängigkeit von Kohle als Hauptenergiequelle und dem großen Volumen der Stahlproduktion. Etwa 60 % der weltweiten Stahlproduktion erfolgt über die BF-Route, und die Eisenherstellung durch BFs ist eine der Hauptemissionsquellen innerhalb eines Stahlwerks, da der größte Teil des Energieverbrauchs mit etwa 2,4 Gigakalorien pro Tonne ( Gcal/t) auf 3,1 Gcal/t Rohstahl, einschließlich der Winderhitzer. Da CO2 mit dem Klimawandel in Verbindung gebracht wird, ist seine Reduzierung ein wichtiges Anliegen. Nachfolgend beschrieben sind Menge, Zusammensetzung und Heizwert (CV) des oberen BF-Gases, Luftemissionen und CO2-Emissionen und deren Reduzierung, sowie kurz die flüssigen und festen Abfälle.

Das heiße schmutzige BF-Gas verlässt den oberen Teil des Ofens unter Druck und strömt durch eine Gasreinigungsanlage (GCP), wo die Partikel (hauptsächlich unverbrannte Holzkohle, Ruß und Koksfeinstoffe) und Wasser entfernt werden und das BF-Gas gekühlt wird. Die zu entfernende Staubmenge steigt mit steigenden Kohleinjektionsraten. Moderne GCPs sind mehrstufige Einheiten, bei denen die groben Partikel zuerst durch Schwerkraftabscheidung (Staubfänger oder Zyklone) entfernt werden, gefolgt von der Feinstoffentfernung durch Nasswäscher oder Nasselektrofilter, um einen Staubgehalt unter 10 Milligramm pro Kubikmeter (mg / Sperma). In einigen BFs wird auch die Trockenentstaubung mit Airbagfiltern praktiziert. Die modernen GCPs ermöglichen es sogar, den abgesaugten Staub in verschiedene Arten zu sortieren, um ihn effektiv wiederzuverwenden.

Das obere BF-Gas enthält etwa H2 – 4 %, CO – 25 % und CO2 – 20 %, der Rest ist hauptsächlich Stickstoff (N2). Es hat einen CV von rund 810 Kilokalorien pro Kubikmeter (kcal/cum), das heißt rund 35 % bis 40 % des Energieinhalts der Kohle und des Kokses werden im BF-Gas aus dem BF gewonnen. Das gereinigte BF-Gas wird an verschiedenen Stellen im Stahlwerk eingesetzt, unter anderem bei der Erwärmung der Blasluft in den Heißwindöfen. Der CV des BF-Gases beeinflusst seine Verwendung in den nachgelagerten Prozessen.

Moderne BFs werden normalerweise mit hohem Druck betrieben, um die Ofenproduktivität zu erhöhen. In vielen der BFs wird eine Oberdruck-Rückgewinnungsturbine verwendet, um Strom aus dem im Topgas verbleibenden Druck zu erzeugen. Die Leistungsabgabe der Oberdruck-Rückgewinnungsturbine kann rund 30 % des Strombedarfs für alle Anlagen des BF einschließlich der Gebläse für Air Blast decken. Menge, Zusammensetzung und CV des BF-Gases werden von den Eigenschaften der Kohle sowie den Betriebsbedingungen beeinflusst. Zum Beispiel haben HV-Kohle typischerweise einen höheren H2-Gehalt und einen niedrigeren CV als LV-Kohle und können daher das BF-Gas mit einem höheren H2-Gehalt und einem niedrigeren CV erzeugen. Das Einblasen von HV-Kohle erhöht typischerweise die Staubmenge im BF-Gas im Vergleich zu LV-Kohle. Die Menge an Feinstaub im BF-Gas ist normalerweise höher, wenn Kohle mit sehr hohem VM (volatile matter) eingeblasen wird. Der erhöhte kohlenstoffhaltige Anteil im Feinstaub wird als Ruß identifiziert, der aus der unvollständigen Verbrennung von Kohle VM stammt.

Es liegen nur wenige Informationen über die Änderungen der Luftemissionen vor, wenn Kohle in einen BF eingeblasen wird. Das Einblasen von Kohle führt nicht zu einer Erhöhung des S-Gehalts des BF-Gases, wenn Kohlen mit einem S-Gehalt von etwa 0,8 % in den BF eingespritzt werden. Eine Studie zur Sachbilanz für BFs hat gezeigt, dass sowohl die SO2- als auch die NO2-Emissionen tatsächlich um etwa 22 % bzw. 16 % sinken, wenn die PCI-Rate von 16 kg/tSM auf 116 kg/tSM steigt.

Die Begrenzung des Chlor (Cl)-Gehalts für Kohle (typischerweise unter 0,05 %) ist auf die korrosiven Eigenschaften der erzeugten Chlorverbindungen, insbesondere Salzsäure (HCl), zurückzuführen. Chlor, das beim Einblasen von Kohle im Raceway entsteht, reagiert mit den gasförmigen Alkalien (aus der Kohle- oder Koksasche) zu Alkalichloriden (NaCl und KCl). Etwas HCl-Säure und kleinere Mengen anderer Cl-Verbindungen werden ebenfalls erzeugt. Ein Teil der erzeugten HCl-Säure wird durch den Kalkstein im Ofen entfernt. Die (ebenfalls aus dem Eisenerz erzeugten) Alkalichloride können innerhalb des Schachts zirkulieren, was eine Sinterzersetzung und somit einen erhöhten Feinanteil und eine Verschlechterung der Ofendurchlässigkeit verursacht. Die Cl-Verbindungen können auch die feuerfeste Auskleidung und die Rohrleitungen im GCP des BF angreifen. Sie werden mit dem Waschwasser im Wäscher entfernt.

Thermodynamik und Metallurgie des BF-Prozesses konzentrieren die aus Kohle, Koks und Eisenerz stammenden Spurenelemente in verschiedenen Ausgangsströmen. Die leicht flüchtigen Elemente wie Cadmium (Cd) und Quecksilber (Hg) werden vom Feinstaub absorbiert und im BF-Gichtgas abgegeben. Sie werden im GCP entfernt (ca. 75 % Cd und 90 % Hg). Cd und Hg gehen nicht in HM oder Schlacke über. Die weniger flüchtigen Elemente wie Zink (Zn) und Kupfer (Cu) verteilen sich zwischen dem flüssigen Metall und der Schlacke. Der Großteil des Zn aus allen Inputquellen wird aufgrund des hohen Drucks im BF im SM gelöst, wobei etwa 70 % im SM und in der Schlacke verbleiben. Blei (Pb) hat eine niedrigere Verdampfungstemperatur als Zn und kann sich im BF anreichern, was die Produktivität senkt. Das meiste Blei (Pb) stammt aus dem Eisenerz (Sinter, Stückerz und Pellets), gefolgt vom Koks. Der überwiegende Teil verlässt den BF an den Feinstaubpartikeln aus den Möllern und Koks absorbiert und wird im GCP im Wäscher entfernt (über 80 %). Die Übertragung in HM wird als von untergeordneter Bedeutung angesehen. Nur jeweils etwa 1 % Cd und Pb und 5 % des Hg werden im gasförmigen metallischen Zustand emittiert.

CO2-Emissionen von BFs werden durch eine Reihe von Faktoren beeinflusst. Kleinere BFs neigen aufgrund ihrer geringeren Effizienz dazu, mehr CO2/tHM zu emittieren als die großen BFs. Ein größerer BF ist normalerweise effizienter, da die Wärmeverluste geringer sind und es normalerweise wirtschaftlicher ist, energieeffiziente Geräte zu installieren. Der Energieverlust für einen effizienten BF beträgt weniger als 10 % des gesamten Energieeinsatzes. Darüber hinaus beeinflusst die Qualität der Rohstoffe den Energieverbrauch und damit den CO2-Ausstoß. Beispielsweise erzeugen Kohlen mit niedrigerem Aschegehalt geringere Mengen an Schlacke als Kohlen mit höherem Aschegehalt, und daher wird ein besserer thermischer Wirkungsgrad erzielt, da weniger Energie zum Schmelzen der Asche benötigt wird. Für jede prozentuale Erhöhung des Aschegehalts der eingeblasenen Kohle werden etwa 1,5 kg/tSM zusätzlicher Koks benötigt, was den C-Eintrag und damit die CO2-Emissionen erhöht.

Die Koksqualität beeinflusst die Menge des Reduktionsmittels (Koks und Kohle), die in der BF benötigt wird, und damit die CO2-Emissionen. Eine Erhöhung der Koksasche um 1 % erhöht die Schlackenrate um 10 kg/tSM auf 12 kg/tSM, und der Energiebedarf pro 10 kg/tSM Schlacke beträgt etwa 15 Mcal/tSM. Die Koksqualität hängt von der Qualität der Kohle ab, die bei der Herstellung verwendet wird, und vom Verkokungsprozess.

Die Qualitäten von Eisenerzen unterscheiden sich in ihrer chemischen Zusammensetzung und ihrem Eisengehalt, was sich auf die Energie auswirkt, die für die Reduktionsreaktion zur Herstellung von Eisen und zum Schmelzen des Eisenerzes benötigt wird. Die chemische Zusammensetzung der Gangart beeinflusst die Menge an Kalkstein oder Kalk, die hinzugefügt werden muss, um die erforderliche Basizität der Schlacke zu erreichen. Insgesamt können diese Faktoren einen Unterschied von etwa 240 Mcal/t bis 480 Mcal/t Unterschied im Energiebedarf für einen BF ausmachen. Die Qualität von Eisenerz verschlechtert sich jedoch aufgrund der Erschöpfung hochwertiger Lagerstätten. Daher steigt der Energiebedarf für die Eisenherstellung aufgrund dieses Faktors.

PCI reduziert die gesamten CO2-Emissionen eines Stahlwerks im Vergleich zu reinen Kokereibetrieben. Dies liegt vor allem daran, dass PCI den Koksbedarf und damit den Energieverbrauch und die CO2-Emissionen der Koksofenbatterien reduziert. Die eingesparte Energie liegt im Durchschnitt bei etwa 840 Mcal/t ersetztem Koks. PCI kann auch den Energieverbrauch innerhalb des BF senken.

Eine Ökobilanzstudie (LCA) bewertet die Umweltleistung von Produkten und Materialien vom Abbau der Rohstoffe bis zum Ende des Lebenszyklus und der Abfallentsorgung. Die Anfangsphase einer LCA beinhaltet die Durchführung einer Lebenszyklusinventur, die die mit einem bestimmten System verbundenen Materialien, Energien und Emissionen quantifiziert. Die Eisen- und Stahlindustrie hat komplexe Energie- und Stoffströme, sowohl innerhalb als auch außerhalb der Stahlwerke. Viele der Produkte können „über den Zaun“ verkauft und einige über weite Strecken versendet werden. Daher können der vollständige Energieverbrauch und die CO2-Emissionen der Produktion erheblich höher oder niedriger sein, als der Fußabdruck des Standorts vermuten lässt. Beispielsweise reduziert der Kauf von Koks und/oder Strom die CO2-Emissionen am Standort, erhöht aber die Emissionen an anderer Stelle. LCA-Ergebnisse sind davon abhängig, wo die Systemgrenzen gesetzt werden.

Die World Steel Association (WSA) hat einen LCA-Ansatz verwendet, um den Ressourcenverbrauch, die Energie und die Umweltemissionen zu quantifizieren, die mit der Produktion von vierzehn Produkten der Stahlindustrie verbunden sind, von der Gewinnung der Rohstoffe bis zum Tor des Stahlwerks („von der Wiege bis zum Tor“). ). Die Sachbilanz umfasste sowohl die BF/Basis-Sauerstofföfen als auch die Elektrolichtbogenöfen. Eine Sachbilanz für BFs hat eine CO2-Reduktion von etwa 6,5 % ergeben, wenn die PCI-Rate von 16 kg/tSM auf 116 kg/tSM erhöht wird. Die Menge an Kohle, die eingespritzt werden kann, ist jedoch begrenzt. Eine Studie hat gezeigt, dass die maximale Menge Kohle, die injiziert werden kann, bei etwa 250 kg/tSM liegt. Laut WSA reduziert eine Erhöhung der Kohleeinblasung über 180 kg/tSM jedoch nicht die Koksmenge, und die zusätzliche Kohle wird nur vergast und produziert mehr BF-Gas.

In einer der mit der LCA-Methodik durchgeführten Studie wird geschätzt, dass die CO2-Reduktionswirkung von PCI 0,07 kg CO2 bei einer Injektionsrate von 0,1 kg/kg HM beträgt.

Verschiedene LCA-Studien zeigen, dass durch das Einblasen von H2-haltigen Reduktionsmitteln, wie z. B. Kohle, die CO2-Emissionen gesenkt werden können (im Vergleich zum reinen Koksbetrieb, da der H2-Gehalt von Koks nur etwa 0,5 % beträgt). Weitere CO2-Reduktionen können durch die Senkung des C-Eintrags (Koks und Kohle) erreicht werden. Maßnahmen, um dies zu erreichen, können in die folgenden zwei Gruppen eingeteilt werden.

- Diejenigen, die einen effizienteren BF-Betrieb fördern. Dazu gehören höhere Strahltemperaturen, ein verbesserter Wellenwirkungsgrad und eine niedrigere Temperatur der thermischen Reservezone. Allerdings reduzieren diese Maßnahmen auch die Zufuhr von Top-BF-Gas zu nachgeschalteten Prozessen. Die Minimierung der oberen BF-Gasproduktion reduziert die CO2-Emissionen, ist jedoch möglicherweise nicht in Anlagen möglich, in denen die Nutzung des BF-Gases in nachgelagerten Prozessen wichtig ist.

- Maßnahmen, die Energieeinsparungen im Eisenherstellungsprozess fördern, wie z. B. die Verringerung des BF-Wärmeverlusts, das Einbringen von metallischem Eisen, eine niedrigere Schlackenrate und das Arbeiten mit einem niedrigeren Sinterverhältnis oder vorreduziertem Sinter.

Darüber hinaus senkt die Rückführung des dekarbonisierten BF-Gases zum BF die CO2-Emissionen. Diese Technologie, die gemeinhin als Top-Gas-Recycling (TGR) bezeichnet wird, entfernt zunächst das CO2 durch ein kommerzielles Verfahren wie „Selexol“, bevor das BF-Gas wieder erhitzt und in den Ofenschacht und/oder durch die Blasdüsen eingeblasen wird. Es erfordert, dass der Ofen mit einem reinen O2-Gebläse betrieben wird, um eine N2-Ansammlung aufgrund von Recycling zu vermeiden. Das abgeschiedene CO2 kann unterirdisch gespeichert werden. Das BF-Gas, das hauptsächlich aus CO und H2 besteht, reduziert den C-Verbrauch und erhöht die BF-Produktivität. ULCOS (Ultra-Low CO2 Steelmaking), ein Konsortium aus 48 europäischen Unternehmen und Organisationen, leistet Pionierarbeit bei dieser Technologie. Tests der Technologie im Pilotmaßstab über einen Zeitraum von sechs Wochen führten zu einer Reduzierung der CO2-Emissionen um bis zu 76 %, vorausgesetzt, das abgeschiedene CO2 wird gespeichert.

Abwasser und Nebenprodukte

Die Stahlproduktion ist ein wasserintensiver Prozess, der etwa 180 bis 200 Kubikmeter Wasser pro Tonne Stahl verbraucht. BF verbraucht etwa 14 m³ bis 17,5 m³ Wasser pro Tonne HM, wovon der Großteil zu Kühlzwecken (zur Kühlung der BF-Wände und Blasdüsen) und zum Abschrecken der Schlacke verwendet wird. Wasser wird im BF GCP weiter genutzt. Das bei diesen Prozessen anfallende Abwasser wird behandelt, bevor es recycelt wird, wobei über 90 % des Wassers recycelt werden. Die Menge und Zusammensetzung des Abwassers hängt zum Teil von der Qualität der BF-Rohstoffe ab. Zum Beispiel können Rohstoffe mit hohem Salzgehalt deutlich höhere Volumina an Waschwasser in den oberen BF-Gaswäschern erfordern. Der Wasseraufbereitungsprozess kann Cd und andere Schwermetalle aus dem Abwasser entfernen, bevor es recycelt oder abgeleitet wird.

Bei der integrierten Eisen- und Stahlerzeugung fallen etwa 450 kg bis 500 kg Rest- und Nebenprodukte pro Tonne produziertem Rohstahl an. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Herstellungsprozess

- Verwendung von Nusskoks in einem Hochofen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Ein Direkteinspritzsystem verstehen

- Ein indirektes Einspritzsystem verstehen

- Verständnis eines Mehrpunkt-Kraftstoffeinspritzsystems