Hauptmerkmale eines modernen Hochleistungs-Hochofens

Hauptmerkmale eines modernen Hochleistungs-Hochofens

Die Leistung eines integrierten Stahlwerks hängt stark von der Leistung seiner Eisenerzeugungseinheiten ab. In integrierten Stahlwerken ist die Produktion von Roheisen (HM) in einem Hochofen (BF) weltweit ein bevorzugter Weg für die Eisenerzeugung. Die spezifischen Kosten der Stahlproduktion hängen stark von den spezifischen Kosten von HM in der BF ab. Daher ist BF eine sehr wichtige Einheit eines Stahlwerks.

Moderne BF ist eine Hochleistungs-BF mit einem großen nutzbaren Volumen. Es verfügt über viele fortschrittliche technologische Funktionen. Aufgrund der fortschrittlichen technologischen Funktionen hat es eine längere Kampagnenlebensdauer und bessere Produktionsindizes. Es hat eine größere indirekte Reduktionszone und eine kleinere spezifische Oberfläche, was vorteilhaft ist, um die Gasnutzungseffizienz zu verbessern, den Wärmeverlust zu verringern und die Brennstoffrate zu verringern. Die Koksrate, Kohlerate und Brennstoffrate der modernen Hochleistungs-BF ist normalerweise niedrig, da sie über eine integrierte Technologie für einen kohlenstoffarmen Betrieb verfügt.

Moderne BF mit hoher Kapazität haben eine höhere Produktivität, die als Tonnen Roheisen (tHM) Produktion pro Kubikmeter Nutzvolumen pro Tag bestimmt wird, und einen geringeren spezifischen Brennstoffverbrauch. Daher hat es niedrigere spezifische Kosten der HM-Produktion und geringere Investitionen pro Tonne HM-Kapazität. Dies liegt daran, dass moderne Hochkapazitäts-BF mehrere moderne Technologien auf dem neuesten Stand der Technik verwenden und Merkmale aufweisen, um die Qualität der in den BF geladenen Rohstoffe, einen reibungsloseren Betrieb des BF und eine bessere Nutzung der thermischen und chemischen Gasenergie zur Reduzierung des Brennstoffs sicherzustellen Rate.

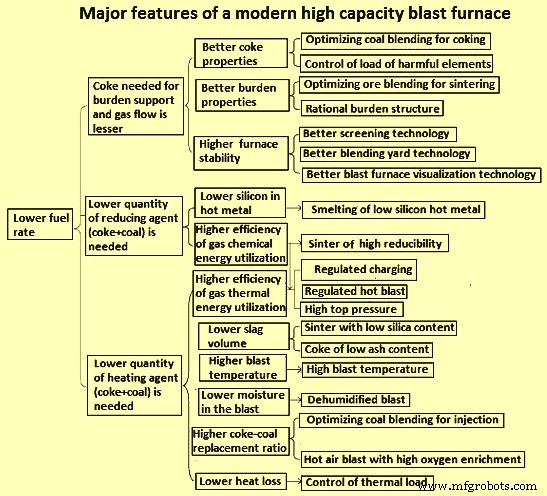

Moderne BF mit hoher Kapazität enthält viele hochmoderne Technologien. Diese Technologien umfassen Rohstoffaufbereitungstechnologien und Technologien zur Verbesserung der Nutzungseffizienz von BF-Gas. Darüber hinaus verfügen die modernen Hochleistungsöfen über viele fortschrittliche Funktionen. Die wichtigsten fortschrittlichen Technologien und Merkmale eines modernen BF mit hoher Kapazität sind in Abb. 1 dargestellt und werden nachfolgend beschrieben.

Abb. 1 Wichtige fortschrittliche Technologien und die Merkmale eines modernen Hochofens mit hoher Kapazität

Rohstoffaufbereitungstechnologien

Zu den wichtigsten Rohstoffaufbereitungstechnologien gehören (i) die Verwendung von Sinter mit niedrigem Kieselsäuregehalt und hoher Reduzierbarkeit, (ii) die Optimierung der Kohlemischung zum Verkoken von Kohlen, (iii) die Mischtechnologie für Rohstoffe, (iv) die Kontrolle der Belastung mit schädlichen Elementen , (v) Siebtechnologie von Rohstoffen, (vi) Verwendung kleinerer Sintergrößen, (vii) Verwendung von Nusskoks und (viii) Einblasen von Staub aus der Trockenabschreckung von Koks.

Verwendung von Sinter mit niedrigem Kieselsäuregehalt und hoher Reduzierbarkeit – Sinter mit niedrigem Kieselsäuregehalt hat einen hohen Gehalt an Eisen (Fe) und reduziert daher das Schlackenvolumen im BF. Es hat verbesserte metallurgische Eigenschaften, insbesondere seine Erweichungseigenschaften, und seine Verwendung in der BF verschiebt die Position der Kohäsionszone nach unten und reduziert somit die Dicke der Kohäsionszone, fördert die indirekte Reduktion und verbessert die Durchlässigkeit der Beschickungssäule. Statistisch soll der Kieselsäuregehalt des Sinters bei etwa 5 % bis 5,5 % liegen. Die spezifischen Technologien für die Herstellung von Sinter mit niedrigem Siliziumgehalt und hoher Reduzierbarkeit umfassen die folgenden.

Eine Erhöhung der Basizität des Sinters auf das gewünschte Niveau ist erforderlich. Da die Menge an Bindungsphase aufgrund der Verringerung des Silicagehalts verringert wird, muss die binäre Basizität des Sinters geeignet erhöht werden, um den CaO (Calciumoxid)-Gehalt zu erhöhen, wodurch der Gehalt an Calciumferrit erhöht wird, was günstig zu halten ist erforderliche Menge an Bindephase und zur Verbesserung der Reduzierbarkeit des Sinters.

Die Verbesserung des Verhältnisses der Fein- und Mikrofeinstoffe der Materialien in der Sintermischung hat eine wünschenswerte Wirkung auf die Bindungsphase. Die Bindungsphase entsteht aus kleinen Feinteilen, die die Festphasenreaktion und die Erzeugung einer flüssigen Sinterphase fördern können.

Die Art und Eigenschaften von Eisenerzen haben einen wichtigen Einfluss auf die Bildung von Calciumferrit und die Kompaktheit der Sintermischung. Basierend auf den Werten der Sintereigenschaften von Eisenerzen kann die geeignete Sinterphase durch geeignete Auswahl der Eisenerztypen gebildet werden, die die Anforderung an die Menge an Bindephase zur Herstellung von Sinter mit niedrigem Siliciumdioxidgehalt erfüllen kann, während die Anforderung an einen hohen Gehalt erfüllt wird Reduzierbarkeit Sinter.

Die Erhöhung der Höhe des Sinterbetts in der Sintermaschine hat viele Vorteile. Es hat eine selbstregenerierende Wirkung des Sinterbetts und reduziert somit den Festbrennstoffverbrauch und den Gesamtwärmeverbrauch. Somit sinkt das Sintern bei hoher Temperatur, die oxidierende Atmosphäre wird verstärkt, der FeO-Gehalt des Sinters wird verringert, der Calciumferrit-Gehalt wird erhöht und die Reduzierbarkeit des Sinters wird verbessert. Dies ist vorteilhaft bei der Verbesserung der Größenfraktion des Sinters mit niedrigem Siliziumdioxidgehalt.

Optimierung der Kohlemischung zum Verkoken von Kohlen – Moderne Hochleistungs-BF benötigt Koks mit höherer Qualität. Es gibt mehrere Anforderungen an die Koksqualität, die für den modernen Hochkapazitäts-BF benötigt wird. Die Anforderungen an den Koks für die Aufrechterhaltung der Möllersäule in der stückigen Zone und die Aufrechterhaltung der Durchlässigkeit im Herdbereich sind wesentlich unterschiedlich, da das Volumen des BF hoch ist. Mit der Erhöhung des BF-Volumens wird der Herddurchmesser größer, die Erzcharge wird erhöht, die Belastung des Kokses wird erhöht und daher wird Koks mit höherer Kaltfestigkeit benötigt. Die Aktivität moderner BF-Feuerstellen mit hoher Kapazität hat einen größeren Einfluss auf Ausbeute, reibungslosen Betrieb, Kohlenstaubeinblasung und -abstich, wodurch die höheren Anforderungen zur Verbesserung des Koksabbaus in der BF und zur Gewährleistung der Größe des Kokses, die vor dem BF erforderlich ist, erhöht werden Blasdüsen und im Totmannbereich.

Die Erhöhung der Injektionsraten des Kohlenstaubs hat die Verweilzeit des Kokses im BF drastisch verlängert. Daher hat es auch die chemischen und physikalischen Belastungen von Koks erhöht. Bei Einblasraten von pulverisierter Kohle (PCI) von 200 kg/tSM bis 250 kg/tSM ist die Verweilzeit von Koks doppelt so lang im Vergleich zu einem Fall ohne Einblasen von pulverisierter Kohle. Bei Erhöhung der PCI-Raten wurde eine Zunahme der Koksporosität und eine Abnahme der Festigkeit in den unteren Teilen beobachtet. Daher sind die Anforderungen an die Koksqualität in modernen Hochleistungs-BF mit hohen Einblasraten von Kohlenstaub deutlich höher.

Heutzutage werden zur Kontrolle der Kosten von metallurgischem Koks mehrere Arten von Kohlen mit unterschiedlicher Näherungsanalyse und mit unterschiedlichen Verkokungseigenschaften in gemischter Form für die Herstellung von BF-Koks verwendet. In manchen Anlagen enthalten Kohlemischungen sogar eine kleine Menge Nichtkokskohle. Für die Herstellung von BF-Koks mit der erforderlichen Festigkeit und den thermischen Eigenschaften, die für den modernen BF mit hoher Kapazität benötigt werden, müssen Anforderungen an die Auswahl der Kohlen für die Kohlemischung erfüllt werden, und es besteht die Notwendigkeit, die Kohlen zuvor gleichmäßig zu mischen die Verkokung der Kohlemischung.

Mischtechnologie für Rohstoffe – Die Schwankungen im Fe-Gehalt des Eisenmöllers und in der Schlackenbasizität verursachen einen unruhigen Betrieb des BF und erhöhen die Koksrate und verringern die Leistung des BF. Heutzutage wird mit dem modernen BF mit großer Kapazität ein Rohstofflager gebaut, um die Lager-, Misch- und Massenumschlagsfunktionen auszuführen, um die Schwankungen in der Zusammensetzung des Erzes, Sinters oder Pellets zu reduzieren. Der Feuchtigkeitsgehalt und die Größenfraktion der in die BF eingebrachten Rohstoffe sind ebenfalls zu kontrollieren, um die Anforderungen der BF zu erfüllen. Auch die Sorten und der Anteil des Rohmaterials werden gemäß den Produktionsanforderungen des BF angepasst. Auch der gesamte Prozess der Rohstoffaufbereitung ist an die veränderte Rohstoffversorgung anzupassen. Der gesamte Prozess wird durch die Verwendung des intelligenten Erzmodells automatisiert. Dieses Modell programmiert das Mischen von Erzen, die dynamische Zuweisung von Rohstoffen in Dosierbehälter und die intelligente Steuerung der Schnittgeschwindigkeit der Konstantfutterwaagen, um eine gleichmäßige Zusammensetzung der in den BF zu chargierenden Erzfracht zu gewährleisten. Die Standardabweichungen werden in Prozent von Kieselsäure auf einem Niveau von plus/minus 0,125 % und in Prozent von Gesamteisen auf einem Niveau von plus/minus 0,375 % kontrolliert.

Kontrolle der Belastung durch schädliche Elemente – Die Belastung mit schädlichen Elementen muss kontrolliert werden, da die Ansammlung schädlicher Elemente im BF die feuerfeste Auskleidung beschädigt. Dies wiederum führt zu häufigen Schwankungen der thermischen Belastung und führt zu einem instabilen Ofen. Hauptsächlich verursachen die schädlichen Elemente eine Degradation von Koks, zerstören die tragende Funktion von Koks und führen zu einer höheren Koksrate. Untersuchungen, die in einem der Hochleistungs-BF durchgeführt wurden, haben gezeigt, dass bei einer Alkalibelastung von etwa 4 kg/tSM und einer Zinkbelastung von etwa 280 g/tSM die Abbaurate der Koksgröße, die sich 0,5 m bis 2,5 m über der Düse befindet, etwa 70 beträgt %, was bedeutet, dass der Koks stark abgebaut wird. Daher ist bei Hochkapazitäts-BF besondere Aufmerksamkeit erforderlich, um die Alkalibelastung auf ein Niveau unter 2 kg/tSM und die Zinkbelastung auf ein Niveau unter 150 g/tSM zu kontrollieren.

Siebtechnologie von Rohstoffen – BF hat eine sich vertikal bewegende Rohmaterialsäule, die eine gute Durchlässigkeit für den reibungslosen Betrieb des Ofens benötigt. Daher muss die Beschickung mit Feingut durch das kontinuierliche Sieben des Möllers kontrolliert werden, und dies bedeutet eine genaue Kontrolle des Siebvorgangs der Möllermaterialien des BF. Der Anteil von Materialien kleiner 5 mm im BF-Müll soll 5 % nicht überschreiten. Die Reduzierung der Beschickung mit Möllermaterialien mit einer Größe von weniger als 5 mm reduziert auch den Staubgehalt des oberen BF-Gases. Je 1 % weniger Feinanteilzugabe im BF reduziert sich der Kokssatz um ca. 0,5 %.

Verwendung kleinerer Sintergrößen – Die Verwendung kleinerer Sintergrößen erhöht die Sinterausbeute und reduziert die Brennstoffrate in der Sinteranlage. Darüber hinaus reduziert die Verwendung von Sinter kleinerer Größe auch die Umlaufbelastung in der Sinteranlage. Normalerweise wird Sinter in den modernen Hochleistungs-BF in zwei Größenbereichen geladen, die aus (i) größer als 10 mm und (ii) im Bereich von 4 mm bis 10 mm bestehen. Die Fraktion 4 mm bis 10 mm wird zur besseren Ausnutzung des Sinters und zur Verbesserung der Gasentwicklung sowie Reduzierung der Brennstoffrate am Rand aufgegeben.

Verwendung von Nusskoks – Der Größenbereich von Nusskoks liegt im Allgemeinen zwischen 10 mm und 25 mm. Nusskoks wird normalerweise mit der Erzfracht in den BF belastet. Die Zugabe von Nusskoks in den BF verbessert die Energieausnutzung in der Eisenerzeugung. Die Praxis, Nusskoks in BF mit hoher Kapazität einzufüllen, hat gezeigt, dass dies für den reibungslosen Betrieb des BF vorteilhaft ist und eine deutliche Wirkung auf die Reduzierung der Brennstoffrate hat.

Injektion von Staub aus Koks-Trockenlöschung – Beim Trockenlöschen von Koks entsteht eine erhebliche Menge Koksstaub. Dieser Koksstaub hat einen deutlich höheren Heizwert (CV) als der CV von Kohle, die für PCI verwendet wird. Der für PCI eingesetzten Rohkohle können ca. 8 % Kokstrockenlöschstaub zugesetzt werden. Dies verbessert den Festkohlenstoffgehalt der zum Einblasen verwendeten Kohle und führt zu einer Verringerung der Brennstoffrate. Mit geeigneten Anpassungen im Mahl- und Injektionsprozess können etwa 4-5 kg/tHM Verbrauch an Koksstaub erreicht werden.

Verbesserung der Nutzungseffizienz von BF-Gas

BF ist ein kontinuierlicher Reaktor, bei dem die Beschickungsmaterialien intermittierend in abwechselnden Schichten aus Erz und Koks eingebracht werden. Diese Schichtstruktur wird beibehalten, wenn die Beschickungsmaterialien durch den Ofen absinken. Die Belastungsverteilung bezieht sich auf das Erreichen einer richtigen Anordnung der Schichten aus unterschiedlichen Materialien innerhalb des Ofens und hauptsächlich auf die radiale Verteilung (da normalerweise eine axiale Symmetrie erwünscht ist). Die verschiedenen Beschickungsmaterialien, die in den Ofen geladen werden, unterscheiden sich stark voneinander. Erz ist etwa viermal schwerer als Koks und die Partikelgröße ist zwei- bis viermal kleiner, was sich auf die Gasdurchlässigkeit und Erwärmung der geladenen Schichten auswirkt. Wenn das Reduktionsgas von unten aufsteigt, trifft es auf die Beschickungsschichten, die sehr unterschiedliche Permeabilitätsgrade aufweisen. Daher ist die radiale Verteilung von Erz und Koks ein wichtiger Faktor, der die Gasstromverteilung im Hochofen bestimmt.

Im Allgemeinen wird der Anteil des Erzes am Gesamtvolumen oder der Gesamtmasse verwendet, um die Materialverteilung zu quantifizieren. Der (radiale) Bereich mit höherem Erzanteil führt zu einem geringeren Gasfluss. Bei manchen Betriebspraktiken wird ein höherer Gasstrom in der Mitte des Ofens bevorzugt, da er wirksam die diskontinuierliche Bewegung der festen Beschickung verringert, was zu einem gleichmäßigeren BF-Betrieb führt. Daher werden Chargen von großformatigem Koks, bekannt als „Center-Coke“, oder größere Sinter- und Stückerze in der Nähe der Mitte des Hochofens eingebracht, um die Gasdurchlässigkeit in der Region zu verbessern. BF mit glockenloser Beschickung ist so ausgestattet, dass Koks direkt in die Ofenmitte chargiert werden kann. Ein höherer Gasfluss führt jedoch auch zu höheren Gastemperaturen, da das Gas nicht genügend Zeit für den Wärmeaustausch hat und das thermische Flussverhältnis (definiert als das Wärmekapazitätsverhältnis zwischen Beschickung und Gas) gering ist.

Die Bereiche mit höherer Gastemperatur entsprechen üblicherweise einem höheren Kohäsionszonenniveau. Daher sind die Temperaturablesungen der obigen Beschickungssonde wichtige Indikatoren für die Beschickungsverteilung innerhalb des Ofens. Wenn die Charge in den Ofen hinabsteigt, wird das Erz reduziert und bei etwa 1200 °C (je nach Erzqualität) beginnt es zu erweichen und schmilzt schließlich bei etwa 1350 °C. Koks hingegen behält seine Form (mit Ausnahme der Menge, die durch die Lösungsverlustreaktion verbraucht wird), bis sie das Düsenniveau erreicht. Der halbgeschmolzene Anteil der Beschickung ist für den Gasstrom extrem undurchlässig, so dass das Gas in der kohäsiven Zone durch durchlässigere Bereiche, Koksschlitze, strömen muss, wo es in eine horizontalere Richtung wechselt, bis es die klumpige Zone erreicht. Wenn die Koksschlitze verstopft oder nicht durchlässig genug sind, können Ofenunregelmäßigkeiten wie Hängenbleiben oder ungleichmäßiger Möllerabstieg auftreten. Die Belastungsverteilung spielt eine Hauptrolle bei der Beeinflussung der Größe von Koksschlitzen in der Kohäsionszone. Sie beeinflusst auch die Formationstotmannzone im Ofen sowie die Verschleißrate der Ofenauskleidung, indem sie den Gasstrom und damit die Wärmeverluste steuert. Die meisten Praktiken des BF-Betriebs mit hoher Kapazität konzentrieren sich auf den zunehmenden Mangel an hochwertigen Beschickungsmaterialien und auf die Verbesserung der Ofeneffizienz. Diese neuen Praktiken erfordern eine sehr genaue Steuerung der Lastverteilung, die durch genaue Modellierung und schnelle Berechnungen durchgeführt wird. Somit wird die Simulation der Möllerverteilung zu einer immer wichtigeren Notwendigkeit für den reibungslosen Betrieb des Ofens. Außerdem reduzieren hohe Kohleinjektionsraten durch die Windformen in BFs die Koksraten im Ofen, so dass die Dicke der Koksschichten weiter geringer wird. All dies erfordert eine genaue Steuerung der Verteilung der Beschickungsmaterialien, um eine ausreichende Durchlässigkeit im Ofen und eine geeignete Anordnung der Koksschlitze in der Kohäsionszone zu ermöglichen.

In einem BF finden aufgrund der Gegenstrombewegung der Beschickungsmaterialien und der Gase mehrere Reaktionen statt. Daher arbeitet der BF effizient, wenn es eine gleichmäßige Abwärtsbewegung der Beschickungsmaterialien und eine ausgewogene Verteilung des Gasstroms gibt. Dies führt zu einer Verbesserung der Gasnutzungseffizienz und einer Verringerung der Brennstoffrate. Eine Verbesserung der Gasnutzungseffizienz kann aufgrund der vollständigen Nutzung der thermischen und chemischen Energien der Gase erreicht werden. Die Gasausnutzungseffizienz der modernen Hochleistungs-BF ist im Allgemeinen hoch und liegt bei vielen der BF über 50 %. Das primäre Mittel zur Verbesserung der Gasnutzungseffizienz und des Schmelzens der eisenhaltigen Beschickungsmaterialien im BF wird durch die geeignete Verteilung der Beschickung im Ofen erreicht, die wiederum die Gasstromverteilung anpasst.

Einstellung im oberen Teil des BF – Sie wird durch die Steuerung der Aufladung der Möllermaterialien erreicht. Die Beschickung der Beschickungsmaterialien kann durch (i) zentrale Beschickung, (ii) periphere Beschickung oder (iii) kontrollierte radiale Beschickung erfolgen, um eine rationelle Gasströmungsverteilung zu erreichen. Die Kontrolle der Beschickung der Beschickungsmaterialien besteht aus (i) der Art der Beschickung, (ii) dem Gewicht der Charge und (iii) der Aufrechterhaltung des Niveaus der Vorratslinie.

Die Art des Ladens erfordert Vorschriften zur Verbesserung der Gasnutzungseffizienz. Die Charge des Materials und seine Größe und Beschickungsreihenfolge bestimmen die Tiefe des Materials im Ofen. Wenn die PCI-Rate ansteigt, steigt im Allgemeinen das Erz-zu-Koks-Verhältnis aufgrund der Abnahme des Gewichts der Kokscharge, wodurch das Koksfenster im Ofen eingeengt wird. Dadurch erhöht sich das Erz/Koks-Verhältnis an der Grenze der klumpigen Zone, wodurch die Gasströmungsverteilung beeinflusst wird, was zu einer Verschlechterung der Permeabilität und einer Erhöhung der Druckdifferenz führt. Daher muss zum Einstellen des zentralen Gasflusses die zentrale Beschickung mit Koks erhöht und die Tiefe des Koksfensters erhöht werden. Auch an der Peripherie muss die Beschickung richtig eingestellt werden, entweder durch Erhöhen der Koksmenge oder Verringern der Erzmenge. Insgesamt soll der zentrale Betrieb des Ofens verbessert und die Begrenzung der Erzmenge, die auf die Mitte gewalzt wird, sichergestellt werden, um eine Behinderung des zentralen Gasstroms, eine Verschlechterung des reibungslosen Betriebs und eine Erhöhung der Brennstoffrate zu vermeiden . Die zentrale Chargierung des Kokses und die Tiefe des Koksfensters ist nach dem Zustand des BF festzulegen.

In der BF mit großer Kapazität verlängert sich die Schmelzperiode und der Abbau von Koks ist schwerwiegender, und deshalb nimmt der Gasfluss zu. Wenn die Querschnittsfläche zunimmt, nimmt das Volumen der Totmannzone zu und die Gleichmäßigkeit der Gasströmungsverteilung verschlechtert sich. Daher ist es erforderlich, den zentralen Gasstrom zu verstärken und die Höhe der umgedrehten „V“-förmigen Kohäsionszone zu erhöhen, um eine ausreichende Fläche des Koksfensters und einen gleichmäßigen Gasstrom sicherzustellen. Die Art der zentralen Koksbeschickung kann den zentralen Gasstrom verbessern und stabilisieren, den Lösungsverlust des zentralen Kokses verringern, den Abbau des Kokses verhindern, die Höhe der Kohäsionszone geeignet erhöhen und die rationelle Gasstromverteilung und den reibungslosen Ofenbetrieb sicherstellen. Daher kann der BF mit hoher Kapazität bei Bedarf einen zentralen Kokslademodus übernehmen, muss aber gleichzeitig darauf achten, dass dies nicht übermäßig erfolgt.

Die größten Vorteile der geregelten Ladeweise sind die höhere Gasnutzungseffizienz und die niedrigere Kraftstoffrate, aber sie erfordert eine höhere und gleichmäßigere Qualität der Möllermaterialien. Der größte Vorteil des zentralen Koksbeschickungsmodus besteht zwar darin, dass er die Schwankungen in der Qualität der Beschickungsmaterialien anpasst, jedoch mit dem großen Nachteil, dass die Gasnutzungseffizienz verringert wird, was wiederum zu einer höheren Brennstoffrate führt.

Das Gewicht der Erzcharge hat einen erheblichen Einfluss auf die Beschickungsverteilung am Hals des Hochofens und hat einen gewissen Einfluss auf die Verteilung des Gasstroms. Das Chargengewicht hat für verschiedene BFs unterschiedliche Regelbereiche. Mit der Erhöhung des BF-Volumens nimmt die Halsfläche zu und daher muss das Gewicht der Erzcharge entsprechend erhöht werden. Daher müssen alle Ausrüstungen auf der Beschickungsseite des BF so ausgelegt und dimensioniert werden, dass sie dem höheren Erzchargengewicht entsprechen. Die größere Erzcharge ist vorteilhaft für die Ofenstabilität, verbessert die Gasnutzungseffizienz und reduziert die Brennstoffrate. Unter dem Gesichtspunkt der Stabilisierung der Koksschicht in der Kohäsionszone und der Verringerung der Änderung der Gasströmungsverteilung besteht die obere Einstellung im BF somit darin, das Kokschargengewicht für eine geeignete Kokstiefe zu stabilisieren und das Erzchargengewicht entsprechend zu ändern.

Die Aufrechterhaltung des Stocklinienniveaus erfolgt durch Einstellen der Fallhöhe der Last, um die Position der Ablagerung der Spitze zu ändern, und in Kombination mit dem Anfangswinkel der Rutsche. Durch die unterschiedliche Füllstandshöhe ist die Belastungsverteilung an der Oberfläche unterschiedlich und dies hat einen großen Einfluss auf die Gasströmungsverteilung. Das Füllstandsniveau steht im Zusammenhang mit dem Halsprofil, dem Profil der oberen Welle und den Eigenschaften der Beschickungsmaterialien. In der Praxis muss die Füllstandsregelung des Stocks mit dem glockenlosen Schurrenbeschickungswinkel kombiniert werden, und der anfängliche Fallpunkt muss sich innerhalb von 300 mm von der Wand befinden.

Einstellung im unteren Teil des BF – Die Einstellung im unteren Teil des BF erfolgt durch die Einstellung der Strahlparameter zur Steuerung der Verbrennungszone der Windform, die sich auf die anfängliche Verteilung des Gasstroms im Ofen auswirkt. Es ist entscheidend für die Steuerung des reibungslosen Ofenbetriebs, der rationellen Gasstromverteilung und der Verbesserung der Gasnutzungseffizienz. Durch die Einstellung im unteren Teil des BF kann eine rationelle Anfangsgasstromverteilung erreicht werden. Dies geschieht durch die Steuerung des Strahlvolumens und die Steuerung der kinetischen Energie des Heißluftstoßes.

Die Steuerung der Blast-Lautstärke erfolgt, um die Bosh-Gas-Lautstärke zu beeinflussen. Wenn das Bosh-Gasvolumen klein ist, wird mit der Erhöhung des Explosionsvolumens und der Bewegung im BF die Brennstoffrate und die Koksrate verringert. Nachdem die Bewegung im BF ein bestimmtes Niveau erreicht hat, muss das Bosh-Gasvolumen begrenzt werden. Jede weitere Erhöhung des Strahlvolumens führt zu einer Erhöhung der Brennstoff- und Koksrate. Dies liegt daran, dass der Gasfluss durch die Durchlässigkeit der Lastsäule beeinflusst wird. Jede Entwicklung des peripheren Gasflusses oder übermäßiger zentraler Gasfluss führt zu einer Verringerung der Gasnutzungseffizienz und einer Erhöhung der Brennstoffrate. In der modernen Hochleistungs-BF wird das Strahlvolumen auf ein angemessenes Niveau geregelt, um eine rationelle Gasverteilung sicherzustellen, die Gasausnutzungseffizienz zu verbessern und die Koks- und Brennstoffrate zu reduzieren.

Die Steuerung der kinetischen Energie des Heißluftstoßes erfolgt, um eine optimale oder nahezu optimale Tiefe der Laufbahn und eine rationelle anfängliche Gasströmungsverteilung zu erreichen. Die Blasform-Verbrennungszone wird geeignet eingestellt, um eine angemessene Windgeschwindigkeit und kinetische Energie der Explosion aufrechtzuerhalten und den Einfluss einer übermäßig hohen Windgeschwindigkeit und kinetischen Energie der Explosion auf den Koks in der Laufbahn zu vermeiden. Das Ziel in der modernen Hochleistungs-BF ist es, eine kinetische Explosionsenergie auf einem Niveau von etwa 14.000 Kilogramm Meter / Sekunde (kg.m/s) bis 15.000 kg.m/s zu erreichen. Um dieses Niveau an kinetischer Energie zu erreichen, besteht die erste Maßnahme darin, eine angemessene Windgeschwindigkeit aufrechtzuerhalten (normalerweise im Bereich von 250 Meter pro Sekunde bis 270 Meter pro Sekunde). Wenn die Koksmenge im Möller hoch ist, kann die Windgeschwindigkeit höher sein und umgekehrt. Die Windgeschwindigkeit wird jedoch durch geeignete Abstimmung von Sprengvolumen, Blasdüsenverbrennungszone, Sprengtemperatur und Spitzendruck innerhalb der vernünftigen Grenzen zur Erzielung guter Produktionskennzahlen begrenzt.

Wichtige Merkmale eines modernen BF mit hoher Kapazität

Einige der wichtigen Merkmale eines modernen BF mit hoher Kapazität werden unten beschrieben.

Hohe Explosionstemperatur – Die zur Durchführung des Schmelzprozesses im BF benötigte Wärme stammt hauptsächlich aus der Verbrennung des Brennstoffs (Koks + Kohle) und der physikalischen Wärme des Heißluftgebläses. Generell macht die physikalische Wärme des Heißluftgebläses etwa 30 % des gesamten Wärmebedarfs im BF aus. Je höher die Menge an physikalischer Wärme, die durch den Heißluftstoß eingebracht wird, desto geringer ist die erforderliche Wärme, die von der Verbrennung des Brennstoffs benötigt wird. Eine Verbesserung der Strahltemperatur verringert die Brennstoffrate und hat eine Einsparung bei den Herstellungskosten des HM zur Folge. Dies liegt daran, dass die durch den Heißwind eingebrachte physikalische Wärme einen Teil des Brennstoffs ersetzen kann. Außerdem kann mit der Erhöhung der Explosionstemperatur die PCI-Rate verbessert werden. Eine Erhöhung der PCI-Rate ersetzt etwas Cola und reduziert somit die Cola-Rate.

In den letzten Jahren hat die Winderhitzertechnologie bedeutende Entwicklungen erfahren. Die Entwicklung der Winderhitzertechnologie geht von der internen Verbrennung zur externen Verbrennung und dann zur oberen Verbrennung. Das Brenngas, das normalerweise ein Mischgas mit niedrigem Heizwert (CV) war, besteht normalerweise aus BF-Gas, das mit einem Teil des Gases mit hohem CV (normalerweise Koksofengas) angereichert ist, um nur BF-Gas mit Gas-Luft-Doppelvorwärmtechnologie zu verwenden die hohe Anforderung an die Strahltemperatur, die ebenfalls von Jahr zu Jahr zunimmt. Die Explosionstemperatur einiger BFs mit hoher Kapazität liegt im Bereich von 1.250 °C bis 1.300 °C.

Entfeuchtete Explosion – Der entfeuchtete Wind eliminiert den Wärmeverlust, der für die Zersetzung des Wassers im Hochofen benötigt wird. Dies erhöht wiederum die Flammentemperatur, fördert eine höhere PCI-Rate und reduziert somit die Koksrate. Normalerweise gibt es für jedes 1 g/Ncum Feuchtigkeit, die in dem Heißluftstoß entfernt wird, eine Abnahme der Koksrate im Bereich von 0,8 kg/tHM bis 1 kg/tHM. Um die thermischen Bedingungen des Herds aufrechtzuerhalten, erhöht sich die PCI-Rate pro 1 g/N Feuchtigkeitsentfernung um 1,5 kg/tHM auf 2,0 kg/tHM.

Moderne Hochkapazitäts-BFs arbeiten mit hoher Explosionstemperatur und niedriger Explosionsfeuchtigkeit, indem sie die PCI-Menge anpassen, um die Ofentemperatur zu steuern. In vielen Öfen wird die Hochtemperatur auf 1.230 °C bis 1.250 °C stabilisiert, und die Feuchtigkeit im Hochwasser wird auf 10 g/N cum bis 15 g/N cum stabilisiert.

Hoher Oberdruck – Verbesserung des Kopfdrucks reduziert die Gasströmungsgeschwindigkeit, senkt den Druckverlust im Möller und fördert die Laufruhe des BF. Außerdem verringert die Erhöhung des Kopfdrucks die Staubmenge, erhöht die Ausnutzungseffizienz von Koks und Kohle und verringert die Koks- und Brennstoffrate. Gegenwärtig ist die Verbesserung des Kopfdrucks zu einem unverzichtbaren Mittel für die normale Produktion in einem BF geworden. Der Spitzendruck moderner Hochleistungs-BFs liegt normalerweise über 2,75 kg/cm².

Wirtschaftliche Einblasung von Kohlenstaub – Der Zweck des Einblasens von Kohlenstaub besteht darin, Koks einzusparen und die Kosten der HM-Produktion zu senken. Trotz des Preisunterschieds zwischen Kohle und Koks erhöht sich die Brennstoffrate, wenn das Kohle-zu-Koks-Ersatzverhältnis auf ein bestimmtes Niveau sinkt, und die wirtschaftlichen Vorteile der Einblasung von Kohlenstaub werden ausgeglichen. Daher besteht für das wirtschaftliche Einblasen von Kohlenstaub eine Notwendigkeit, dass ein hohes Austauschverhältnis aufrechterhalten wird, während die Menge des Einblasens von Kohlenstaub erhöht wird. Wenn durch Erhöhen der PCI-Rate die Brennstoffrate aufgrund der Verringerung der Kohleverbrennungsrate und aufgrund der Verringerung des Ersatzverhältnisses erhöht wird, ist dies keine wirtschaftliche Injektion von Kohlenstaub. Moderne Hochleistungs-BFs zielen auf die wirtschaftliche Einblasung von Kohlenstaub ab. Die Voraussetzungen für die wirtschaftliche Einblasung von Kohlenstaub sind folgende.

- Verbesserung der Beschickungsqualität, einschließlich Koks, Sinter, Pellets und Stückerz, um das Schlackenvolumen zu reduzieren und die Durchlässigkeit in den oberen und unteren Abschnitten des BF zu verbessern.

- Die Implementierung einer hohen Sauerstoffanreicherung, einer hohen Temperatur des Heißluftgebläses und einer Entfeuchtung des Heißluftgebläses ist wesentlich, um die Flammentemperatur und die angesammelte Menge an unverbrannter pulverisierter Kohle und Kokspulver im Herd zu kontrollieren und zu erhöhen Verbrennungsrate des eingeblasenen Kohlenstaubs. Die Sauerstoffanreicherung des Heißluftstoßes reduziert das Gasvolumen pro Tonne HM, erhöht die Flammentemperatur und verändert die Temperaturverteilung im BF. Das Kombinieren der Sauerstoffanreicherung mit dem Einblasen von Kohlenstaub verringert in geeigneter Weise die Änderung des Wärmeflussverhältnisses, hält die Flammentemperatur innerhalb angemessener Grenzen und macht den BF-Betrieb stabil. Jede Erhöhung der Sauerstoffanreicherungsrate um 1 % führt zu einer Erhöhung der Kohleverbrennungsrate um 1,51 %. Die hohe Sauerstoffanreicherung des Heißluftstoßes ist ein Merkmal der modernen Hochleistungs-BFs. Es gibt BFs mit hoher Kapazität, die mit einer Sauerstoffanreicherungsrate von mehr als 10 % arbeiten. Eine hohe Anreicherung des Heißluftstoßes kompensiert auch die Verschlechterung der Qualität des BF-Kokses.

- Eine rationelle Verteilung des Gasstroms und ein stabiler Betrieb des BF sind gewährleistet, wenn im unteren Teil des BF ein geeigneter zentraler Gasstrom vorhanden ist. Dies wird durch die Einstellung der Strahlparameter gewährleistet, die zur vollständigen Ausnutzung des unverbrannten Kohlenstaubs beiträgt, der in den Herd gelangt, und somit die Ausnutzungseffizienz der Kohle erhöht.

- Die Optimierung des Mischens von Kohlen für die Injektion verbessert die Verbrennungseigenschaft von Mischkohle, verbessert die PCI-Rate, erweitert die Optionen des Kohletyps und reduziert die Kosten von Mischkohle. Im Allgemeinen wird die Anthrazitkohle mit hohem Gehalt an festem C (Kohlenstoff) und hohem CV mit Bitumenkohlen mit hohem Gehalt an flüchtigen Bestandteilen (VM) und guten Verbrennungseigenschaften gemischt. Der VM-Gehalt der Mischkohle ist im Bereich von 15 % bis 25 % zu halten und der Aschegehalt soll niedriger sein als der von Koks (üblicherweise weniger als 11 %).

Herstellung von HM mit niedrigem Siliziumgehalt – Die Herstellung von HM mit niedrigem Siliziumgehalt führt zu einer Reduzierung des Kraftstoffverbrauchs. Jede Verringerung des Siliziumgehalts von SM um 0,1 % führt zu einer Reduzierung des Brennstoffanteils um etwa 4 kg/tSM auf 6 kg/tSM. Der Herd moderner BFs mit hoher Kapazität ist normalerweise aktiv und hat viel Wärme, sodass es einfacher ist, HM mit wenig Silizium herzustellen. Die technologischen Anforderungen für die Herstellung von HM mit niedrigem Siliziumgehalt umfassen die folgenden.

- Reduzierung der Kieselsäurebelastung der Beschickungsmaterialien, die durch die Verringerung des Aschegehalts des Kokses, des Aschegehalts der Kohle für PCI und des Kieselsäuregehalts des Sinters erreicht werden soll.

- Mit den Anforderungen, ausreichend Wärme im BF-Herd für einen reibungslosen Betrieb sicherzustellen, kann die Flammentemperatur geeignet reduziert werden, um die Erzeugung von SiO-Gas einzudämmen.

- Die Kontrolle der angemessenen Form und Position der kohäsiven Zone ist erforderlich, um den Kontakt von tropfendem flüssigem Eisen mit SiO-Gas zu reduzieren. Dies verhindert die Bildung von Silizium.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

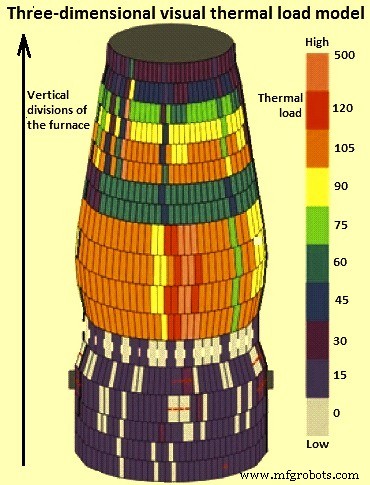

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochtonerdeschlacke und Hochofenbetrieb

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Hauptmerkmale eines modernen Stangen- und Leichtschnittwalzwerks

- Hauptmerkmale einer modernen Drahtstraße

- Hauptmerkmale einer modernen Warmbandstraße