Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

Die Verlängerung der Kampagnenlebensdauer eines Hochofens (BF) ist ein großes Anliegen. Die Notwendigkeit, die Kampagne des BF zu verlängern, ist bekannt. Die Verbesserung der Lebensdauer der Kampagne soll erreicht werden, während eine hohe Produktivität zum Senken der Kapitalkosten pro Einheit aufrechterhalten wird. Die feuerfeste Auskleidung des BF-Herds ist am kritischsten und hat einen großen Einfluss auf die Lebensdauer der BF-Kampagne. Tatsächlich ist es einer der wichtigsten Faktoren, die die Lebensdauer der BF-Kampagne einschränken. Der Verschleiß der feuerfesten Feuerfestmaterialien ist ein ernsthaftes Problem für die BF-Betreiber, da sein Einfluss auf die Lebensdauer der BF-Kampagne am größten ist.

Der Herd ist die am stärksten exponierte Zone im BF aufgrund des chemischen Angriffs, der Auflösung der Kohlenstoffsteine, der Schlacken- und Roheisenströme (HM) und der thermischen Spannungen. Der kritischste Bereich ist der Übergangsbereich zwischen Ofenwand und Herdboden. Die Kampagnenlebensdauer des BF wird normalerweise durch die Erosion der Feuerfestmaterialien der Herdwand bestimmt. Neben der richtigen Auslegung der Auskleidung ist es entscheidend, die Erosion der Herdwand zu minimieren. Daher sind Methoden, die die Lebensdauer der Herd- und BF-Wände verlängern können, ohne die Produktion zu unterbrechen, von erheblichem wirtschaftlichem und technischem Interesse.

Die abrasiven und erosiven Wirkungen auf den Herd eines BF sind auf verschiedene Bedingungen zurückzuführen, nämlich (i) hohe Umgebungstemperaturen, (ii) kontinuierliche Bewegung der flüssigen Schmelzprodukte, (iii) chemische Aktivität der Produkte, (iv) Druck und Chemikalien Aktivität aus den Gasen und (v) Eintritt von Feuchtigkeit in den BF-Herd. Die Hauptgründe für den Verschleiß der Feuerfestmaterialien des BF-Herds sind (i) hohe Ofenproduktivität, (ii) häufige lange Ofenstillstände (mehr als 2 Tage), (iii) Wasseraustritt aus dem Wasserkühlsystem des Ofens und (iv) Qualität der Einsatzmaterialien

Es gibt mehrere Maßnahmen, um die Erosion des BF-Herds zu verringern, darunter (i) die Senkung der BF-Produktivität, (ii) die Reduzierung der Kohleinjektionsraten, (iii) das Verpressen der Stampfmasse zwischen Dauben und Kohleblöcken, (iv) das vorübergehende Verstopfen von der Blasdüsen, (v) Erhöhen der Abkühlraten der Wand und (vi) Hinzufügen der TiO2 (Titanoxid) enthaltenden Materialien. Die Verbesserung der Auskleidungslebensdauer des BF-Feuers durch Zugabe von TiO2-haltigen Verbindungen ist die am weitesten verbreitete Methode. TiO2 schützt die BF-Herdauskleidung vor vorzeitiger Erosion.

Das am häufigsten TiO2 enthaltende Material, das dem BF durch die Ofendecke zugeführt wird, ist das Ilmeniterz, eine natürliche Ti-Quelle. Dieses Erz kommt in Form von Titanmagnetit (Fe,Ti)3O4 oder FeTiO3 vor und ist eine mechanische Mischung aus Ilmenit mit Eisenmineralien (Magnetit und teilweise Hämatit). Die typische Zusammensetzung von Ilmenit ist TiO2 – 33 %, Fe2O3 – weniger als 36 %, SiO2 – weniger als 25 %, Al2O3 – weniger als 8 %, MgO – weniger als 5 % und Feuchtigkeit – 6 %. Die Größe des Erzes liegt zwischen 10 mm und 40 mm. Eine andere Möglichkeit, TiO2-haltiges Material in den BF zusammen mit der Beschickung von oben zu laden, ist durch Sinter, Pellets oder synthetische TiO2-haltige Materialien.

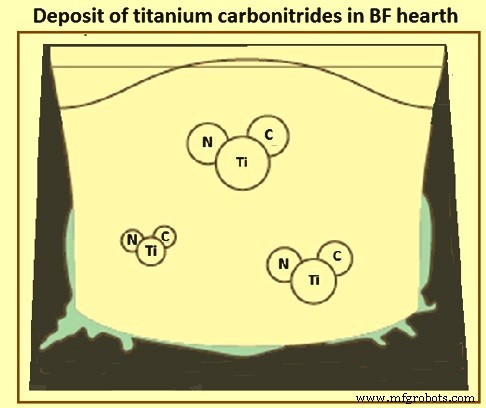

Die derzeitige technologische Praxis zur Verringerung des Verschleißes und zur Reparatur beschädigter Bereiche im Herd erfolgt durch die Zufuhr von Ilmenit, das chemisch und thermisch stabile Titancarbonitride Ti(C,N) erzeugt. Diese Verbindungen reichern sich vor allem an den Schadstellen an und bewirken eine sogenannte „Hot Repair“. Abb. 1 zeigt Ablagerungen von Ti(C,N) im BF-Herd.

Abb. 1 Ablagerung von Titancarbonitriden in einem BF-Herd

Es hat sich herausgestellt, dass die Verwendung einer geeigneten Menge an Titan (Ti)-Lagermaterialien in dem BF ein effektiver Weg ist, die Herdwand zu schützen. Es wird angenommen, dass die Zugabe der Ti-haltigen Materialien die Bildung einer Schutzschicht, des sogenannten „Titanbären“, auf dem feuerfesten Stein fördert. „Titanbär“ ist ein Niederschlag aus Carbid, Nitrid und Carbonitrid von Ti, der sich im BF-Herdbereich bilden kann, wenn TiO2 in der Beschickung vorhanden ist. Tab 1 zeigt einige wichtige charakteristische Eigenschaften von TiN- und TiC-Verbindungen.

| Tab 1 Eigenschaften von Titancarbid und Titannitrid | ||||

| Sl. Nr. | Eigentum | Einheit | TiC | TiN |

| 1 | Farbe | Graumetallic | Kupferfarbe | |

| 2 | Dichte | g/m³ | 4,93 | 5.4 |

| 3 | Schmelzpunkt | Grad C | 3.157 | 2.950 |

| 4 | Wärmeleitfähigkeit | W/(m. K) | 29 | 38 |

| 5 | Härte (Mohs-Skala) | 9 | 9 | |

| 6 | Härte (Knoop) | 2.470 | 1.800 | |

| 7 | Löslichkeit in heißem Metall (1400 °C) | % | Weniger als 0,01 | Weniger als 0,01 |

| 8 | Kristallart | Kubikisch flächenzentriert | Kubikisch flächenzentriert | |

| 9 | Gitterabstände | nm | 0,4305-0,4327 | 0,4323-0,4342 |

| 10 | Ausdehnungskoeffizient bei 25 °C bis 100 °C | (10)-6 1/K | 7.3 | 7.3 |

| 11 | Elastizitätsmodul | GN/cum | 320 | 260 |

| 12 | Spezifischer elektrischer Widerstand | (10)-5 W.cum | 7 | 3 |

Dieser Zweck der Zugabe von Ti-Lagerwerkstoffen basiert auf der Generierung von hochtemperatur- und hochverschleißfesten Ti(C,N)-Verbindungen, die eine temperaturabhängige Löslichkeit im HM zeigen. Beim Erreichen der Löslichkeitsgrenze durch die Temperaturerniedrigung, was an Schadstellen im Herd aufgrund des höheren Wärmeflusses und Wärmeverlustes nach außen der Fall ist, werden die entsprechenden Ti(C,N)-Verbindungen ausgeschieden aus dem HM heraus und lagern sich in den stärker geschädigten Zonen der feuerfesten Materialien ab, mit einem intrinsischen „Heißreparatureffekt“.

Zwei gängige Ansätze für die Zugabe von TiO2 in den BF sind (i) ein präventiver Ansatz und (ii) ein Abhilfeansatz. Bei der Abhilfemaßnahme wird TiO2 regelmäßig zugeführt, um eine Schutzschicht aus Ti(C,N)-Präzipitat auf dem BF-Herd aufzubauen und aufrechtzuerhalten. Beim Abhilfeansatz werden relativ große Mengen an TiO2 eingebracht, wenn die Herdtemperaturen über kritische Werte ansteigen. Diese großen Zugabemengen werden beibehalten, bis sich die Herdtemperaturen auf einem akzeptablen Niveau stabilisieren. Tab 2 gibt die typischen Parameter während der TiO2-Zugaben im BF während dieser beiden Ansätze an.

| Tab 1 Typische Parameter während der Zugabe von TiO2 in BF | ||||

| Sl. Nr. | Betreff | Einheit | Präventivmaßnahme | Abhilfemaßnahme |

| 1 | TiO2-Einheiten aufladen | Kg/tSM | 3-5 | 5-20 |

| 2 | Ti-Konzentration in HM | % | 0,05 – 0,1 | 1,0 – 1,5 |

| 3 | TiO2-Konzentration in Schlacke | % | 1,0 – 1,5 | 1,5 – 3,0 |

Mechanismus chemischer Reaktionen von TiO2

Ilmenit ist ein natürliches Erz, das aus Eisentitanaten (Fe,Ti)3O4 oder FeTiO3 besteht. Es muss zunächst im BF durch Energiezufuhr (Koksverbrauch 3 kg/t auf 10 kg/t Ilmenit) in FeO und TiO2 zerlegt werden, bevor es zur Bildung von Ti(C,N)-Verbindungen kommen kann.

Drei grundlegende technische Mechanismen im Fall der Zugabe von TiO2-haltiger Verbindung in BF sind (i) thermodynamische Berechnungen zeigen, dass TiO2 mit Ti(C,N) in der Schlacke auf Höhe der Düse im Gleichgewicht ist, wenn die TiO2-Konzentration in der Schlacke etwa 1,2 % beträgt, (ii) bei Konzentrationen über 1,2 % wird TiO2 reduziert und als Ti(C,N) ausgeschieden, (iii) aufgrund der Zunahme der Viskosität flüssiger Schlacke und des maximalen TiO2-Gehalts in der Schlacke und der maximalen Ti-Konzentration im HM sind mit den jeweiligen Obergrenzen des TiO2-Gehalts in der Schlacke von 3 % und der maximalen Ti-Konzentration im HM von 0,3 % zu kontrollieren, und (iv) eine höhere Ti/TiO2-Verteilung wird durch höhere Si-Gehalte im HM begünstigt und höhere Basizität der Schlacke.

Der Prozess der Ti(C,N)-Abscheidung ist eine Grenzflächenreaktion. Es ist notwendig, dass die Ti-Niveaus durch die Schlacke/HM-Metall-Grenzfläche steigen, um eine effektive Reaktion der Ti-Quellen zu erreichen. Es ist daher vorteilhaft, so schnell wie möglich fein dispergierte Ti-Tröpfchen mit hoher Menge und hoher spezifischer Fläche herzustellen. Fein dispergierte Ti-Tröpfchen haben sich als besonders günstig für die Bildung hoher Ti(C,N)-Mengen erwiesen. Die großen Ti(C,N)-Kristalle auf den C-Blöcken im Herd können auf die durch Infiltration induzierte Konzentration an der Oberfläche des feuerfesten Materials zurückgeführt werden. Diese Akkumulation führt zu einem beschleunigten Kristallwachstum und damit zu einer Stabilisierung der Abscheidungen.

Ti enthaltende Materialien, die in den BF eingebracht werden, werden nur durch direkte Reduktion reduziert, wie in der Gleichung TiO 2 + 2 C =Ti + 2 CO gezeigt; H =169773 kcal/mol. Die Bildung von Carbonitriden wird durch den Diffusionsprozess gesteuert und benötigt daher mehr Zeit. Nach der Reduktion von TiO2 fällt Ti zu HM aus und reagiert mit Kohlenstoff und Stickstoff zu Ti(C,N), das eine Schutzschicht auf dem Herd bildet. Die erfolgreiche Bildung der Schutzschicht an den erodierten Bereichen der Herdauskleidung hängt weitgehend von der Strömung und der Wärmeübertragung des HM und damit von den Betriebsbedingungen des Ofens ab. Ferner muss die benötigte Menge des TiO 2 -enthaltenden Materials ausreichen, um die Schutzschicht zu bilden, aber gleichzeitig minimiert werden, da eine überschüssige Menge eine nachteilige Wirkung auf die Nachbearbeitung des HM und der Schlacke hat. Der entwickelte Mechanismus der Bildung von Ti(C,N)-Verschleiß ist wie unten beschrieben.

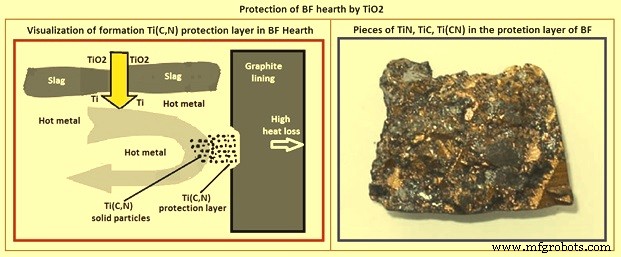

Metallisches Eisen wird als Katalysator für die Umwandlung von TiO2 in Ti(C,N) benötigt. Durch die Zugabe von TiO2 in den BF wird es in der Schlackenphase gelöst und an der Phasengrenzfläche von HM und Schlacke durch Silizium oder Kohlenstoff zu metallischem Ti reduziert, gemäß den Gleichungen (i) TiO2 + C =Ti + CO2 und / oder (ii) TiO2 + Si =Ti + SiO2. Dieses gebildete Ti löst sich dann (wegen seiner hohen Löslichkeit) sofort im HM auf. Das Ti, das sich im angereicherten HM befindet, wird mit dem HM-Fluss zu den beschädigten Zonen des Herds transportiert. Das gelöste metallische Ti reagiert mit dem im HM gelösten C und N zu Ti(C,N)-Verbindungen gemäß der Gleichung xTi + yC, zN =TiN, TiC und Ti(C,N). Die Ti(C,N)-Verbindungen fallen an den Stellen mit niedrigeren Temperaturen (Bereiche mit hohem Wärmefluss) aus, wenn die Ti(C,N)-Löslichkeit in HM gering ist. Fig. 2 zeigt eine Visualisierung des Bildungsmechanismus der Ti(C,N)-Schutzschicht im BF-Herd. Und ein Stück Schutzschicht aus Ti(C,N) auf dem Herd, das von einem BF genommen wurde, nachdem es für die Neuzustellung angehalten wurde.

Abb. 2 Schutz des BF-Herds durch TiO2

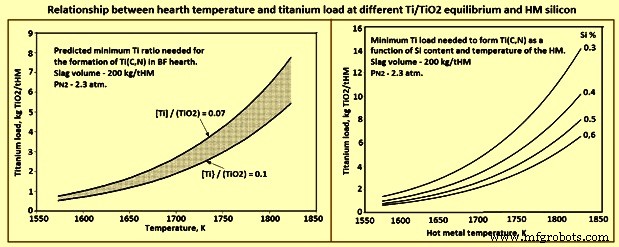

Zu den Faktoren, die das [Ti]/[TiO2]-Gleichgewicht im BF-Betrieb beeinflussen, gehören (i) Herdtemperatur, (ii) Schlackenbasizität und (iii) Siliziumgehalte im HM. Typische Beziehungen zwischen Temperatur und TiO2-Beladung bei unterschiedlichem Ti/TiO2-Gleichgewicht und HM-Silizium sind in Abb. 3 dargestellt. Ti(C,N) mit einem Schmelzpunkt von 2959 °C scheidet sich am Boden und an den Wänden des Herds ab. Die im Laufe der Zeit ausgefällte Ansammlung schützt die Innenseite der Herdauskleidung und trägt dazu bei, die Lebensdauer der BF-Kampagne zu verlängern. Dies wurde durch die großen Vorkommen von Ti(C,N) bewiesen, die in den Salamandern der ausgeblasenen BFs gefunden wurden.

Abb. 3 Beziehung zwischen Herdtemperatur und Titanbeladung bei unterschiedlichem Ti/TiO2-Gleichgewicht und HM-Siliziumgehalten

Methode zum Beladen von TiO2 im BF

Die TiO2-haltigen Compounds können mit Möller von oben in den BF gegeben oder über mehrere Blasdüsen in den BF eingedüst werden. Bei TiO2-haltigen Materialien, die von oben mit der Möllung eingebracht werden, erfolgt eine Verteilung über die gesamte Schachtlänge und als Folge davon eine Verzögerung der Reaktion. Dadurch werden höhere Beschickungsmengen als tatsächlich benötigt, die Qualität der Schlacke beeinträchtigt und es kommt zu gelegentlichen Ablagerungen im Schacht (Blindlast). Normalerweise ist Ti gleichmäßig über den Querschnitt des BF verteilt. Ti wird jedoch nur in den Wandzonen des Herds benötigt. Dadurch sind höhere Einsatzmengen notwendig, was sich negativ auf die Qualitäten des HM und der Schlacke auswirkt. Die Erhöhung des Ti-Gehalts im SM durch die Erhöhung der Zugabe von TiO2-haltigen Materialien führt dazu, dass mehr TiO2 in der Schlacke enthalten ist, und dies kann ein begrenzender Faktor bei der Verwendung von Schlacke als Zusatzstoff bei der Zementherstellung sein.

TiO2-Lagermaterialien liegen, wenn sie in den BF eingespritzt werden, in Form von feinen Partikeln aus synthetischen TiO2-Materialien vor. Diese feinen Partikel aus synthetischen TiO2-Materialien werden in den BF durch die Düse in der Nähe des BF-Herds eingespritzt. Die lokale Injektion von feinteiligen TiO2-Quellen durch die Blasdüsen direkt in der Nähe der Herdzone ist eine effektivere Methode zum Einbringen von TiO2 in den BF. Diese Technik bietet eine ganze Reihe von Vorteilen, wie (i) die Injektion erfolgt in unmittelbarer Nähe der gefährdeten Bereiche des Feuerfestmaterials, wodurch mit geringen Einsatzmengen gezielt bestmögliche Ergebnisse erzielt werden können, (ii) die Wartezeit vorher kürzer ist die Reparaturwirkung tritt auch bei „Hot Spots“ in der Ofenwand ein, (iii) es kommt zu keiner Anreicherung von TiO2-haltigen Materialien im BF-Schacht, (iv) die TiO2-haltigen Materialien werden direkt zum Reaktionsort befördert auf Winddüsenebene und im Herd, wo sie die Wechselwirkungen der Gas-, Metall- und Schlackenphase direkt beeinflussen können, unabhängig von den Reaktionen, die im Schacht und in der Kohäsionszone stattfinden, (v) niedrigere Eintragsraten und höhere Effizienz von Die Umstellung auf Ti(C,N)-Verbindungen führt aufgrund der geringeren TiO2-Gehalte in der Schlacke zu einer verbesserten Schlackenqualität und somit zu keiner Verschlechterung der Qualität des BF-Granulats .

Die industrielle Nutzung der synthetischen TiO2-Quelle weist auf eine beträchtliche Temperatursenkung bei systematischer Injektion in kritische BF-Herdzonen hin. Das präzise Einspritzen der Materialien ermöglicht eine schnelle Reparatur der beschädigten Stellen im Falle des Auftretens eines „Hot Spots“. Für die Verwendung von synthetischen Produkten ist jedoch ein Injektionssystem erforderlich. Dieses System besteht aus einem Vorratsbunker, einer Druckschleuse, einem Aufgabebehälter, einer Zellenradschleuse mit Auswurfdüse und entsprechend dimensionierten Förderleitungen zur gleichzeitigen Abgabe an bis zu 4 Windformen. Die Förderleistung soll bei etwa 10 kg/Minute bis 60 kg/Minute liegen. Je nach Anforderung und Bedarf können die am besten geeigneten Blasformen ausgewählt und geliefert werden. Das Automatisierungskonzept ermöglicht einen vollständig automatisierten Betrieb, mit Ausnahme der Befüllung des Vorratsbehälters.

Herstellungsprozess

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Erzeugung und Nutzung von Hochofengas

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren