Chemie der Eisenherstellung im Hochofenverfahren

Chemie der Eisenherstellung im Hochofenverfahren

Der moderne Hochofen (BF), der mit einer niedrigen Koksrate arbeitet, ist eine effiziente Verarbeitungseinheit, hauptsächlich wegen der intrinsischen Eigenschaften eines Gas-Feststoff-Gegenstromreaktors. Eine erfolgreiche Verwendung dieses Konzepts erfordert, dass jedes der in den Ofen eingebrachten Materialien einen gleichförmigen physikalischen Charakter hat und eine gleichförmige Zusammensetzung hat. Darüber hinaus muss jedes Material diese guten physikalischen Eigenschaften beibehalten, wenn es sich durch den Ofen nach unten bewegt, wo es zum Schmelzen kommt.

Während sich Eisenoxid, Koks und schlackebildende Materialien nach unten durch den Schornstein des Ofens bewegen, finden mehrere wichtige Austauschprozesse statt. Den aufsteigenden Ofengasen, die hauptsächlich aus Kohlenmonoxid (CO), Kohlendioxid (CO2) und Stickstoff (N2) bestehen, wird Wärme entzogen und auf die absteigenden Einsatzstoffe übertragen. Den absteigenden Eisenoxiden wird Sauerstoff (O2) entzogen und auf die aufsteigenden Reduktionsgase übertragen. Daher finden in diesem sehr effizienten Gegenstromreaktor chemische Reaktionen statt, und wenn die Charge absinkt, steigt die Temperatur der Möllermaterialien, die Verschmelzung des reduzierten Eisens, des Eisenoxids und der schlackenbildenden Materialien beginnt, und schließlich sammeln sich flüssiges Metall und Schlacke an der Herd des Ofens. Der größte Teil des dem Ofen zugeführten Kokses wird mit Sauerstoff im Heißluftstoß an den Blasdüsen verbrannt, um sowohl Wärme als auch das Reduktionsmittel CO bereitzustellen.

Wenn die Beschickungsmaterialien und der Koks, die oben in den BF eingebracht werden, durch den Schornstein absinken, werden sie durch die aus den Blasformen aufsteigenden heißen Gase vorgewärmt. Als Ergebnis dieser Vorwärmung brennt der Koks mit großer Intensität, wenn er den unteren Teil des Ofens neben den Blasdüsen erreicht und mit der Heißwindluft in Kontakt kommt. Aufgrund der sehr hohen Temperatur (ca. 1.650 °C) und der großen Menge an Kohlenstoff (C), der als Koks vorhanden ist, ist das gebildete CO2 jedoch nicht stabil und reagiert sofort mit zusätzlichem Kohlenstoff zu CO Kohlenstoff (Koks) im BF kann durch die chemische Gleichung 2C + O2 =2CO ausgedrückt werden; delta H =+110.458 kJ/kmol. Beim Betrieb moderner BF reagieren auf diese Weise zwischen 250 Kilogramm (kg) und 400 kg Kohlenstoff pro Tonne produziertem Roheisen. Diese Reaktion ist die Hauptwärmequelle für den Schmelzvorgang und erzeugt auch ein Reduktionsgas (CO), das in den Ofenschacht aufsteigt, wo es vorheizt und den größten Teil des Eisenoxids in der Charge reduziert, wenn es zum Herd hinabsteigt.

Jegliche Feuchtigkeit (H2O) in der Blasluft reagiert auch mit einem Teil des Kohlenstoffs im Koks in der Verbrennungszone. Diese Reaktion erzeugt keine Wärme wie die Verbrennung, sondern verbraucht Wärme. Diese Reaktion erzeugt jedoch für jede Kohlenstoffeinheit mehr Reduktionsgas als das, das entsteht, wenn Kohlenstoff in Luft verbrannt wird. Wenn Kohlenstoff in Luft verbrennt, erzeugt er nur eine Einheit CO, aber wenn er mit H2O reagiert, erzeugt er eine Einheit CO und eine Einheit Wasserstoff (H2). Daher wurde es in bestimmten Fällen, in denen die inhärente Reduktionsrate der Beschickungsmaterialien niedriger als normal ist und in denen eine relativ hohe Heißwindtemperatur verfügbar ist (zwischen 1.000 °C und 1.200 °C), als vorteilhaft angesehen, die beizubehalten Feuchtigkeitsgehalt des Strahls auf einem gleichmäßig hohen Niveau durch Feuchtigkeitszusätze (Dampf), um die Reduktionskraft des BF-Gases zu erhöhen. Die Hilfskraftstoffeinspritzung bietet einen ähnlichen Vorteil. Diese chemische Reaktion wird durch die Gleichung C + H2O =CO + H2 ausgedrückt; delta H =+131.378 kJ/kmol. Ein zusätzlicher Vorteil ergibt sich aus der Einführung (oder Erhöhung) von Wasserstoff in die Reduktionsgase des Ofens. Wenn der Prozentanteil an Wasserstoff zunimmt, nimmt die Dichte des Gases ab. Dies führt zu einem äquivalenten Volumen an Reduktionsgas, das weniger Widerstand gegen das Absenken der Last bietet.

Die aufsteigenden Gase beginnen, das Eisenoxid der Charge im oberen Teil des BF zu reduzieren, wo die Temperatur unter 925 °C liegt. Bei dieser Temperatur verhindert das chemische Gleichgewicht, dass das gesamte CO und H2 zur Reduktion verwendet werden (das Gleichgewicht CO /CO2-Verhältnis beträgt für die Reduktion von Wüstit etwa 2,3, bei Unterschreitung dieses Wertes wird Eisen reoxidiert, das molekulare Verhältnis von CO oder H2 zu Eisenoxid soll also etwa dreimal so groß sein wie die stöchiometrischen Reaktionen (d.h ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2, delta H =+12.866 kJ/kmol, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2, delta H =+3940 kJ/kmol, (iii) FeO + CO =Fe + CO2, delta H =–16,108 kJ/kmol, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O, delta H =+ 48.953 kJ/kmol, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O, delta H =+51.042 kJ/kmol und (vi) FeO + H2 =Fe + H2O, delta H =+ 25.104 kJ/kmol.

Früher wurde diese Art der Reduktion als indirekte Reduktion bezeichnet, im Gegensatz zu der bei höheren Temperaturen auftretenden als direkte Reduktion. Diese Nomenklatur ist jedoch verwirrend geworden, da dieselben chemischen Reaktionen bei der Beschreibung der DRI-Prozesse wie Wiberg, HIB, FIOR und ähnlicher Prozesse als direkte Reduktion bezeichnet werden. Aus diesem Grund werden diese Begriffe normalerweise nicht mehr so verwendet wie in der Vergangenheit.

Der Anteil an Eisenoxid, der im oberen Teil des Ofens, wo die Temperatur relativ niedrig ist, nicht reduziert wird, soll im unteren Teil des Ofens reduziert werden, wo die Temperatur sehr hoch ist. Da CO2 und H2O bei diesen Temperaturen in Gegenwart großer Koksmengen nicht stabil sind, reagieren sie mit Kohlenstoff fast so schnell wie sie entstehen. Als Ergebnis kann die Gesamtreduktionsreaktion in diesem Teil des Ofens durch die Reaktion FeO + C =Fe + CO dargestellt werden; delta H =+156.482 kJ/kmol, egal ob H2 oder CO der Reaktand ist. Diese Reaktion erhält man durch algebraisches Addieren der beiden Reaktionen FeO + CO =Fe + CO2; delta H =–16.108 kJ/kmol und CO2 + C =2CO; delta H =+172.590 kJ/kmol oder Reaktionen FeO + H2 =Fe + H2O; delta H =+25.104 kJ/kmol und H2O + C =CO + H2; delta H =+131.378 kJ/kmol.

Die Reduktionsreaktion FeO + C =Fe + CO absorbiert eine große Wärmemenge, und je größer die auf diese Weise stattfindende Reduktionsmenge ist, desto größer ist die dem Ofen zuzuführende Wärmemenge. Diese Reaktion erzeugt auch CO, das Gas, das bei den im BF-Stack stattfindenden Reduktionsreaktionen verwendet wird. In den meisten Fällen wird der effizienteste Betrieb erreicht, wenn ungefähr ein Drittel der Reduktion gemäß der Reaktion FeO + C =Fe + CO und der Rest gemäß der Reaktion Fe2O3 + 3 CO =2 Fe + 3 CO2 durchgeführt wird FeO + H2 =Fe + H2O.

Die Wärme für den Prozess wird nicht vollständig durch die Koksverbrennung erzeugt, da bei den meisten BFs etwa 40 % aus der fühlbaren Wärme der heißen Windluft geliefert werden. Ein beträchtlicher Teil des Brennstoffs kann als Erdgas, Teer, Heizöl oder Kohle in entweder pulverisierter oder körniger Form wirtschaftlich durch die Düsen eingespritzt werden. In solchen Fällen verbrennt der Kohlenstoff im Brennstoff zu CO, aber wegen der großen Menge an vorhandenem Koks bleibt der Wasserstoff als H2 zurück und wird nicht oxidiert, bis er Eisenoxid irgendwo über den Düsen reduziert.

Die eisenhaltigen Bestandteile in der Beschickung des Ofens sind die einfachen Eisenoxide Fe2O3 und Fe3O4. Die natürlichen Erze sind normalerweise Hämatit (Fe2O3) oder Magnetit (Fe3O4). Pellets bestehen hauptsächlich aus Fe2O3. Eisenerz-Sinter kann in der Zusammensetzung von Fe2O3 und Fe3O4 bis zu geschmolzenen Mischungen reichen, die Magnetit, Fayalit, 2FeO.SiO2 und Di-Calcium-Ferrit enthalten. Die Reduktion von Eisenoxiden erfolgt normalerweise schrittweise. Die Reaktionen mit CO sind durch die Gleichungen (i) 3Fe2O3 (s) + CO (g) =2Fe3O4 (s) + CO2 (g); delta H -48 kJ, (ii) Fe3O4 (s) + CO (g) =3FeO (s) + CO2 (g); delta H –21,7 kJ und (iii) FeO (s) + CO (g) =Fe (s) + CO 2 (g); delta H -11 kJ. Diese Reaktionen werden bei sukzessive höheren Temperaturen und weiter unten im Ofen durchgeführt.

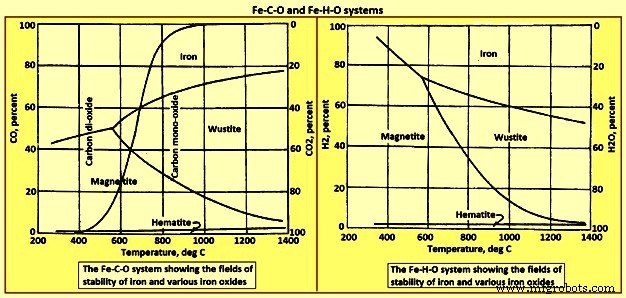

Es werden sukzessive höhere CO-Prozentsätze benötigt, um diese Reaktionen durch die aufsteigenden Gase zu vervollständigen. Es ist zu beachten, dass es nicht möglich ist, das gesamte CO in den Gasen für jede Reaktion in CO2 umzuwandeln. Beispielsweise gibt es ein Gleichgewichtsverhältnis, das durch die Konstante K3 für die drei Gleichungen und K3 =P CO2 / P CO gegeben ist, das temperaturabhängig ist. Bei 800 °C enthält das Gleichgewichtsgasgemisch etwa 65 % CO und 35 % CO2. Wenn der CO2-Gehalt in den Gasen in Kontakt mit FeO und festem Eisen bei dieser Temperatur diesen Wert übersteigt, neigt vorhandenes Eisen dazu, zu FeO zurückoxidiert zu werden. Dementsprechend ist, um das Auftreten dieser Reaktionen zu erzwingen, eine beträchtliche CO-Konzentration in den Gasen bei jedem Schritt erforderlich, wie in 1 gezeigt, und es ist nicht möglich, CO durch die Reaktionen vollständig in CO 2 umzuwandeln. Abb. 1 zeigt das Stabilitätsdiagramm für Fe-C-O- und Fe-H-O-Systeme. Die S-Kurve im Fe-C-O-System repräsentiert „Lösungsverlust“ oder Boudouard oder Reaktion.

Abb. 1 Fe-C-O- und Fe-H-O-Systeme

Aufgrund von Wasserstoff in den Hilfsbrennstoffen und Feuchtigkeit aus den Brennstoffen und dem Luftstoß können auch die die Düsen verlassenden Gase bis zu 2 % oder 3 % Wasserstoff enthalten. Als Hilfsmittel zur Steuerung des Ofens kann dem Heißluftgebläse Dampf zugesetzt werden. Die Reduktion von Wasserdampf durch Kohlenstoff in Koks und Brennstoffen erfolgt durch die Gesamtreaktion H2O (g) + C (s) =CO (g) + H2 (g); Delta H =131,3 kJ. Diese Reaktion ist endotherm, wohingegen die Oxidation von Kohlenstoff durch Sauerstoff in der Explosion zu CO durch die Gleichung C (s) + 1/2 O (g) =CO (g); delta H =-110,5 kJ ist exotherm. Die Reduktion von Eisenoxiden durch Wasserstoff erfolgt ebenfalls durch die Schritte (i) 3Fe2O3 (s) + H2 (g) =2Fe3O4 (s) + H2O (g); delta H =-7,1 kJ, (ii) Fe3O4 (s) + H2 (g) =3FeO (s) + H2O (g); delta H 62,9 kJ und (iii) FeO(s) + H2 (g) =Fe (s) + H2O (g); delta H =30,2 kJ. Die Temperatur beeinflusst das Gleichgewicht dieser Reaktionen.

Die Wassergas-Shift-Reaktion CO2 (g) + H2 (g) =H2O (g) + CO (g); delta H =41,2 kJ zwischen den verschiedenen Spezies in der Gasphase stattfinden kann, um den Sauerstoff umzuverteilen und die wasserstoffhaltigen und kohlenstoffhaltigen Gasspezies ins Gleichgewicht zu bringen. Diese Reaktion benötigt sehr wenig Wärme und die Gleichgewichtskonstante (P H2O.P CO) / (P H2.P CO2) ist eins bei 825 °C. Die Gase im Schornstein reagieren sowohl mit dem Kohlenstoff des Kokses als auch mit den Oxiden Eisen in der Ladung. Die Gesamtreaktion von CO und CO2 mit Kohlenstoff als Graphit ist die „Lösungsverlust“- oder Boudouard-Reaktion CO2 (g) + C (s) =2CO (g); delta H 172,4 kJ. Das Gleichgewicht der Reaktion wird bei Temperaturen über 750 °C stark nach rechts verschoben. Unter 600 °C ist das Gleichgewicht stark nach links verschoben, was zur Abscheidung von Kohlenstoff als Ruß im Ofengut führt 2CO (g) =C (s ) + CO2 (g); delta H =-172,4. Die „S“-förmige Kurve, die in Abb. 1 von links unten nach oben in die Mitte führt, stellt das Gleichgewicht dar. Ein Gas, dessen Temperatur und Zusammensetzung es über der Linie platzieren, neigt dazu, Kohlenstoff durch die zweite Reaktion abzuscheiden, und eines, dessen Zusammensetzung und Temperatur es unter der Linie platziert, oxidiert Kohlenstoff gemäß der ersten Reaktion.

Die Hauptwirkungen der Kohlenstofflösungsreaktion bei hohen Temperaturen sind eine relative Verringerung der Wärme, die an den Düsen erzeugt wird, wo sie benötigt wird, und eine Erhöhung der CO-Konzentration in den Gasen in Bereichen des Ofens über 700°C. Letztere Bedingung ist besonders wünschenswert, da es das Volumen der Gase erhöht und die Wärmeübertragung unterstützt. Es ist zu beachten, dass die Kombination der Lösungsverlustreaktion und der Reaktion FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ entspricht der „direkten“ Reduktion von FeO durch Kohlenstoff, gegeben durch die Gleichung FeO (s) + C (s) =Fe (s) + CO (g); Delta H =131,3 kJ. Aus Fig. 1 ist ersichtlich, dass die den Schornstein hinaufströmenden Gase normalerweise nicht im Gleichgewicht mit dem Kohlenstoff im Koks und den Eisenoxiden in der absteigenden Beschickung sein können. Die tatsächliche Beziehung zwischen Gaszusammensetzung und Temperatur im BF-Stack hängt in hohem Maße von der tatsächlich angewandten Praxis ab.

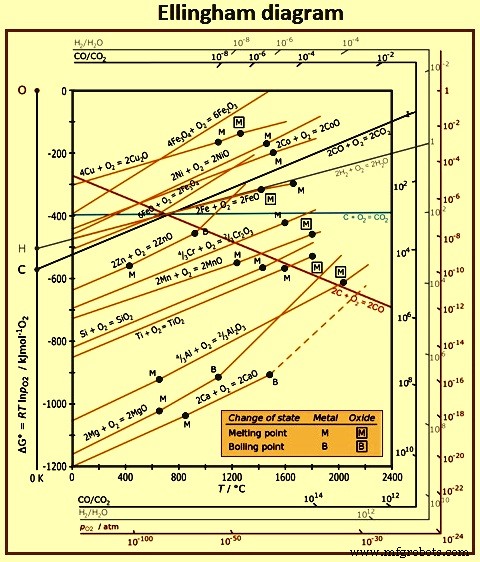

Relative Stabilität von Oxiden

Die relative Stabilität verschiedener Oxide ist im Ellingham-Diagramm (Abb. 2) gegen die Temperatur aufgetragen. Das Ellingham-Diagramm ist sehr nützlich, um das Verhalten von Oxiden im BF zu verstehen. Die relative Stabilität wird als freie Bildungsenergie der Oxide gemessen. Je höher die negative freie Bildungsenergie des Oxids ist, desto höher ist die Oxidstabilität. Dies bedeutet, dass Oxide, die sich im oberen Teil des Diagramms befinden, eine relativ geringe Stabilität aufweisen, während Oxide, die sich im unteren Teil des Diagramms befinden, eine hohe Stabilität aufweisen. Oxide, die sich in der Mitte des Diagramms befinden, haben eine mäßige Stabilität. Oxide mit relativ geringer Stabilität umfassen Kaliumoxid, Natriumoxid, Phosphoroxid und Eisenoxid. Oxide mit mäßiger Stabilität umfassen Manganoxid, Chromoxid, Siliziumoxid und Titanoxid. . Zu den Oxiden mit hoher Stabilität gehören Aluminiumoxid, Magnesiumoxid und Kalk.

Abb. 2 Ellingham-Diagramm

Es ist auch nützlich, dieses Diagramm im Hinblick auf die Affinität eines Elements zu Sauerstoff zu betrachten. Beispielsweise haben Elemente, die sich oben im Diagramm befinden, eine geringe Affinität zu Sauerstoff, während Elemente, die sich weiter unten im Diagramm befinden, eine hohe Affinität zu Sauerstoff haben. Das bedeutet, dass Oxide an der Oberseite relativ einfach zu reduzieren sind, während diejenigen an der Unterseite schwer zu reduzieren sind. Dies wird durch die Linie für die Bildung von Phosphoroxid gezeigt, die oberhalb der Linie für die Bildung von Eisenoxid bei Temperaturen liegt, die denen entsprechen, die im BF-Herd gefunden werden. Dies impliziert, dass Phosphoroxide eine geringere Stabilität als Eisenoxid haben und daher, da die reduzierenden Bedingungen im Ofen ausreichend sind, um Eisenoxid zu reduzieren, im Wesentlichen der gesamte Phosphor, der in den Ofen eintritt, in das heiße Metall gelangt. Andererseits werden stabile Oxide wie Aluminiumoxid, Magnesiumoxid und Kalk unter BF-Bedingungen nicht reduziert und landen schließlich in der Schlackenphase. Oxide mit mäßiger Stabilität wie Manganoxid, Chromoxid, Siliziumoxid und Titanoxid werden teilweise reduziert, um etwas Mangan, Chrom, Silizium und Titan zu ergeben, das im heißen Metall gelöst ist, während das verbleibende nicht reduzierte Oxid einen Teil der Schlacke darstellt.

Das Ellingham-Diagramm wird auf der Grundlage konstruiert, dass ein reines Element bei Einheitsaktivität mit einem Mol Sauerstoffgas reagiert, um bei Einheitsaktivität reines Oxid zu bilden. Der thermodynamische Begriff „Aktivität“ ist ein besonders nützliches Konzept, um das Verhalten von in flüssigem Eisen gelösten Elementen oder in flüssiger Schlacke gelösten Oxiden zu diskutieren. Wenn zum Beispiel kleine Konzentrationen von Elementen wie Sauerstoff oder Schwefel in flüssigem Stahl gelöst werden, kann ihre Aktivität häufig gleich ihrer Konzentration in Prozent genommen werden. In Gegenwart hoher Konzentrationen anderer Elemente, beispielsweise Kohlenstoff in heißem Metall, ist die Aktivität von Schwefel jedoch höher als die Konzentration, während die Aktivität von Sauerstoff geringer als die Konzentration ist. In solchen Fällen ist es wichtig, zwischen Aktivität und Konzentration zu unterscheiden. · Die Konzentration einer Komponente in Lösung ist ein Maß dafür, wie viel von der Komponente vorhanden ist. · Die Aktivität einer Komponente in Lösung ist ein Maß dafür, wie sich die Komponente tatsächlich verhält.

Alle Linien im Ellingham-Diagramm außer denen, die Kohlenstoff betreffen, haben eine positive Steigung, was darauf hinweist, dass die Oxidstabilität mit steigender Temperatur abnimmt. Die Linien für die Oxide von Kaliumoxid, Natriumoxid, Magnesia und Kalk zeigen jeweils eine Steigungszunahme bei den Temperaturen, die den Siedepunkten der jeweiligen Metalle entsprechen. Die Linie für die Bildung von CO2 aus Kohlenstoff und Sauerstoff hat eine nahezu null Steigung, was auf eine geringe Änderung der Stabilität bei steigender Temperatur hinweist, während die für CO eine stark negative Steigung aufweist, was bedeutet, dass die Stabilität von CO tatsächlich mit steigender Temperatur zunimmt. Die Linien für die beiden Kohlenstoffoxide kreuzen sich bei etwa 700 °C. Oberhalb dieser Temperatur ist CO stabiler als CO2, während CO2 bei niedrigeren Temperaturen stabiler ist als CO.

Kohlenstoff-Sauerstoff-Reaktionen

Der vorgewärmte Luftstoß, der mit einer Temperatur von etwa 1.000 °C bis 1.200 °C und einem Druck von 0,2 MPa bis 0,3 MPa durch die Düsen geblasen wird, erzeugt eine birnenförmige Reaktionszone vor jeder Düse. Die Temperatur in dieser Region beträgt etwa 2.000 °C, und zunächst findet eine schnelle Reaktion zwischen überschüssigem Sauerstoff und Koks zu CO2 statt. Dies ist eine exotherme Reaktion (C + O2 =CO2). Unmittelbar außerhalb dieser Zone steht kein freier Sauerstoff mehr zur Verfügung und das CO2 reagiert mit überschüssigem Koks zu CO (CO2 + C =2CO). Dies ist als Boudouard-Reaktion bekannt und ist endotherm. Die Kombination dieser beiden Reaktionen ergibt die Reaktion zur teilweisen Verbrennung von Kohlenstoff mit Sauerstoff, um CO bereitzustellen (2C + O2 =2CO). Die bei der Bildung von einem Mol CO2 freigesetzte Wärme ist etwa dreieinhalbmal so hoch wie bei der Bildung von einem Mol CO2, und ein Maß für die Effizienz der BF ist der Umwandlungsgrad von Kohlenstoff im Koks zu CO2.

Unter 700 °C ist CO2 stabiler als CO und die zweite Reaktion verläuft nach links (2CO =C + CO2). Diese Reaktion wird häufig als Kohlenstoffabscheidung bezeichnet. Oberhalb von 700 °C ist CO stabiler als CO2 und die zweite Reaktion verläuft nach rechts. Diese Reaktion wird manchmal als Kohlenstofflösungsverlustreaktion bezeichnet und impliziert in diesem Sinne ein negatives Verhalten. Andererseits stellt die Reaktion eine Regenerierung von Reduktionsgas innerhalb von Bereichen des Ofens über 700°C dar. Dies ist eine der wichtigen Funktionen von Koks innerhalb des BF und ist besonders wünschenswert, da es das Volumen der Gase erhöht und zur Erwärmung beiträgt Transfer. Diese Reaktion ist jedoch endotherm und wenn sie innerhalb der Düsenzone auftritt, erzeugt sie einen Kühleffekt an einem Ort, an dem hohe Temperaturen wichtig sind.

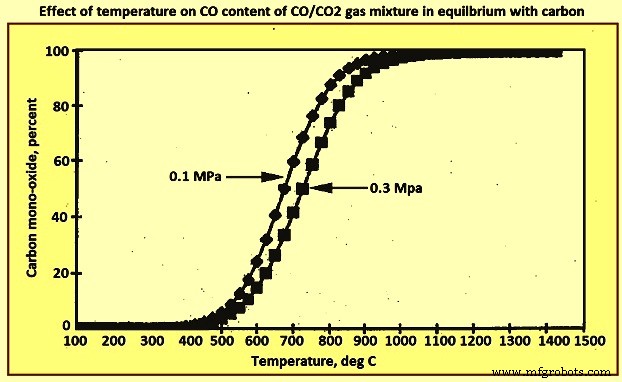

Die Wirkung der Temperatur auf die Gleichgewichtsreaktion zwischen Koks und einer Gasmischung, die CO und CO2 bei 0,1 MPa und auch 0,3 MPa Druck enthält, was eher typisch für die moderne BF-Praxis ist, ist in Abb. 3 dargestellt. Rechts neben dem Diagramm CO ist stabiler als CO2, während CO2 bei niedrigeren Temperaturen auf der linken Seite des Diagramms stabiler ist als CO. Aus dieser Abbildung geht hervor, dass oberhalb von 1.000 °C der Prozentsatz von CO2 im Gleichgewicht mit Koks im Wesentlichen Null ist. Andererseits ist bei Temperaturen unter 400 °C die CO-Konzentration gering. Wenn also die Temperatur zwischen 1.000 °C und 400 °C sinkt, nimmt die Stabilität von CO ab, während die Stabilität von CO2 zunimmt, und der Partialdruck beider Gase im Gleichgewicht mit Koks ist beträchtlich.

Abb. 3 Einfluss der Temperatur auf den CO-Gehalt eines CO/CO2-Gasgemisches im Gleichgewicht mit Kohlenstoff

Die oben aus dem Ofen austretenden Gase haben normalerweise eine Temperatur von etwa 200 °C, und wenn mit Koks ein Gleichgewicht erreicht wird, muss das Verhältnis von CO zu CO2 etwa 10 hoch -5 betragen. Tatsächlich liegt das Verhältnis normalerweise zwischen 1 und 3, d. h. das Gas ist sehr viel stärker reduzierend als aufgrund von Gleichgewichtsbetrachtungen vorhergesagt, und das Reduktionspotential des Gases wird nicht vollständig ausgenutzt. Dies impliziert, dass die Koksrate die theoretischen Anforderungen übersteigt. Dieser Mangel an Gleichgewicht zwischen den Gasen und dem Koks kann hauptsächlich auf die hohe Gasgeschwindigkeit im Schornstein zurückgeführt werden. Die Gasverweilzeit im Ofen beträgt nur etwa 10 Sekunden, und besonders in locker gepackten, koksreichen Regionen können extrem hohe Geschwindigkeiten auftreten. Ein weiterer Faktor ist, dass die Gastemperatur um etwa 1.800 °C abfällt, wenn es durch den Ofen steigt, und daher kaum Möglichkeiten bestehen, das Gleichgewicht aufrechtzuerhalten.

Die Kohlenstoffabscheidungsreaktion

Da der CO-Gehalt des Gases im Schornstein des BF bei Temperaturen unter 1.000 °C erheblich höher ist als erforderlich, gibt es eine treibende Kraft für die Kohlenstoffabscheidung oder die Rußreaktion, um fortzufahren. Diese treibende Kraft ist zwischen 500 °C und 700 °C besonders stark. Ein Gas mit einer Temperatur und Zusammensetzung oberhalb der Linie in Abb. 3 neigt dazu, Kohlenstoff durch die Reaktion 2CO =C + CO2 abzuscheiden, und eines mit einer Zusammensetzung und Temperatur unterhalb der Linie oxidiert Kohlenstoff gemäß der Reaktion CO2 + C =2CO. Glücklicherweise ist die Kohlenstoffabscheidungsreaktion träge und ein Gleichgewicht wird nie erreicht, da sonst eine ernsthafte Verstopfung der Zwischenräume innerhalb der Beschickung am oberen Ende des Stapels auftreten kann.

Dies wiederum kann zu einem unregelmäßigen Strom der reduzierenden Gase und einem ungleichmäßigen Abfall der Beschickung führen. Selbst für Teilreaktionen wird eine geeignete katalytische Oberfläche benötigt, auf der der Kohlenstoff Keime bilden und wachsen kann. Eisenpartikel, teilweise reduziertes Eisenerz und Eisencarbid wurden alle als mögliche Katalysatoren vorgeschlagen. Die Reaktion scheint durch Wasserstoff und Wasserdampf verstärkt zu werden, während Stickstoff- und Schwefelverbindungen, beispielsweise Ammoniak, Schwefelwasserstoff und Schwefelkohlenstoff, als Inhibitoren wirken. Zinkoxid und alkalische Verbindungen wirken der hemmenden Wirkung von Schwefel entgegen, und obwohl die Konzentration dieser Verbindungen im Ofen normalerweise gering ist, verflüchtigen sie sich bei hohen Temperaturen im Herd und kondensieren wieder in den kühleren Bereichen des Schornsteins. Der kumulative Effekt besteht darin, dass solche Verbindungen den Einfluss von Schwefel ausgleichen können. Der durch die Reaktion abgelagerte Kohlenstoff liegt in einer sehr fein verteilten Form vor und ein Teil kann in den Poren der Eisenerzpartikel aufgenommen und wieder nach unten in den Stapel transportiert werden. Dies kann den Reduktionsprozess auf verschiedene Weise beeinflussen.

Aufgrund der aktiven Natur des Kohlenstoffs und seiner engen Verbindung mit dem Erz kann die Reduktion durch festen Kohlenstoff bei niedrigeren Temperaturen stattfinden als für die Reduktion durch Koks erforderlich ist, insbesondere da Koks nicht in die Poren eindringen kann und die Reduktion nur punktuell stattfinden kann des Kontakts zwischen den festen Partikeln. Die Geschwindigkeit einer solchen Reduktion hängt von der Diffusionsgeschwindigkeit von Sauerstoff aus dem Inneren des Teilchens zum Kontaktpunkt ab. Im oberen Teil des Ofens ist die Reduktion durch Koks im Vergleich zur gasförmigen Reduktion vernachlässigbar. Erheblich wird sie erst oberhalb von etwa 1.000 °C, wenn die gasförmigen Reaktionen durch Schlackenbildung behindert werden. Im Gegensatz dazu kann eine Reduktion durch ausgefällten Kohlenstoff bei Temperaturen von nur 800 Grad C auftreten.

Die Bildung von CO während der Reaktion innerhalb der Poren neigt dazu, tiefe Risse innerhalb des Partikels zu öffnen, wodurch die Gas-Feststoff-Kontaktfläche vergrößert wird und die Effizienz der Gasreduktion erhöht wird. Wenn CO2 in den Poren eines Partikels durch die gasförmige Reduktionsreaktion erzeugt wird, kann es durch Reaktion mit dem Kohlenstoff in den Poren schnell zu CO regeneriert werden, wodurch die Reaktion fortgesetzt werden kann.

Leider kann die Kohlenstoffabscheidungsreaktion auch bestimmte nachteilige Wirkungen haben. Die Reaktion kann zur Spaltung von feuerfesten Materialien durch Ablagerung auf aktiven Eisenstellen in Bereichen führen, in denen die Temperatur etwa 500 °C bis 550 °C beträgt, beispielsweise in den Außenhüllen auf unteren Ebenen im Stapel oder innerhalb der Innenhüllen auf der oberen Ebenen. Eine übermäßige Kohlenstoffablagerung kann dazu führen, dass Erzpellets oder Sinter zu Pulver zerfallen, was zu einem unregelmäßigen Gasfluss und einem ungleichmäßigen Abstieg der Last führen kann.

Da die Kohlenstoffabscheidungsreaktion exotherm ist, wird die Temperatur der Austrittsgase erhöht. Obwohl die Gesamtwirkung der Kohlenstoffabscheidungsreaktion umstritten sein kann, bleiben bestimmte Tatsachen bestehen. Die Reaktion verringert das CO/CO2-Verhältnis der Austrittsgase. Die Reaktion rezirkuliert eine bestimmte Menge an Kohlenstoff, die ansonsten aus dem Ofen ausgetragen werden müsste, wodurch die für die Reaktion mit Kohlenstoff verfügbare Zeit verlängert und die chemische Effizienz des Reduktionsprozesses erhöht wird.

Reduktion von Eisenoxiden

Die Reduktion von Eisenoxiden durch CO kann durch die Reaktionen (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 und (iii) FeO + CO =Fe + CO2 dargestellt werden. Diese Reaktionen werden bei immer höheren Temperaturen und, wie in Abb. 1 gezeigt, mit immer höheren CO-Prozentsätzen durchgeführt. Das bedeutet, dass die Reaktionen (i) und (ii), die relativ einfach zu erreichen sind, in den oberen Regionen des stattfinden können Ofen. Reaktion (iii), die die Entfernung der letzten Sauerstoffmenge aus dem Eisen beinhaltet, ist tatsächlich am schwierigsten zu erreichen und findet daher weiter unten im Ofen statt, wo die Temperaturen höher sind und der CO-Gehalt der reduzierenden Gase höher ist. Unter 570 °C ist die nichtstöchiometrische Wüstitphase (FexO) instabil und es ist möglich, Magnetit direkt zu Eisen zu reduzieren.

Bei jeder bestimmten Temperatur gibt es einen minimalen CO-Gehalt in der Gasmischung, der für die Reduktion eines bestimmten Oxids benötigt wird. Das bedeutet, dass nicht das gesamte CO in den Gasen in CO2 umgewandelt werden kann, wenn die Reduktionsreaktionen fortgesetzt werden sollen. Beispielsweise enthält bei 800 °C das Gleichgewichtsgasgemisch in Kontakt mit FeO und festem Eisen etwa 65 % CO und 35 % CO2. Übersteigt der CO2-Gehalt der Gase bei dieser Temperatur diesen Wert, wird Eisen tendenziell wieder zu FeO oxidiert. Damit diese Reaktionen ablaufen können, muss daher bei jedem Schritt eine minimale CO-Konzentration in den Gasen vorhanden sein, wie in 1 angegeben, und es ist nicht möglich, CO durch diese Reaktionen vollständig in CO 2 umzuwandeln. Glücklicherweise ist bei diesen Temperaturen das durch die Reduktionsreaktionen erzeugte CO2 in Gegenwart von Koks instabil und CO wird basierend auf der Reaktion CO2 + C =2CO regeneriert, so dass die Reduktionsreaktionen fortgesetzt werden können. Es ist erwähnenswert, dass die Kombination dieser Reaktion mit Reaktion (iii) der „direkten“ Reduktion von FeO durch Kohlenstoff entspricht (FeO + C =Fe + CO), und dies eine stark endotherme Reaktion ist.

Die Reduktion von Eisenoxiden kann auch durch Wasserstoff erfolgen, der durch teilweise Verbrennung von Hilfsbrennstoffen erzeugt wird, die durch die Blasdüsen eingespritzt werden, um zwei reduzierende Gase, CO und Wasserstoff, zu erzeugen. Wasserstoff wird auch erzeugt, wenn dem Gebläse Dampf als Hilfe bei der Steuerung des Ofens hinzugefügt wird. Während die Oxidation von Kohlenstoff durch Sauerstoff im Heißluftgebläse zu CO exotherm ist, ist die Reduktion von Feuchtigkeit durch Koks zu CO und Wasserstoff (H2O + C =CO + H2) stark endotherm.

Die Reduktion von Eisenoxiden durch Wasserstoff verläuft wiederum sequentiell. Die Reaktionen sind (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O und (iii) Fe3O4 + H2 =3FeO + H2O. Die Auswirkung der Temperatur auf diese Reaktionsgleichgewichte ist in Fig. 1 gezeigt. Während die Reaktion (i) leicht exotherm ist, sind die Reaktionen (ii) und (iii) endotherm. Das Vorhandensein von Wasserstoff, der aufgrund seiner geringen Größe ein hohes Diffusionsvermögen aufweist, verringert die Dichte und Viskosität der BF-Gase deutlich und verstärkt insbesondere bei hohen Temperaturen die Reduktion von Rohstoffen mit geringer Reduzierbarkeit. Die Wassergas-Shift-Reaktion (CO2 + H2 =H2O =CO) kann zwischen den verschiedenen Komponenten in der Gasphase stattfinden, um die wasserstoffhaltigen und kohlenstoffhaltigen Gase ins Gleichgewicht zu bringen.

Aus Fig. 1 ist ersichtlich, dass die den Ofen hinaufströmenden Gase nicht im Gleichgewicht mit Kohlenstoff im Koks und gleichzeitig im Gleichgewicht mit Eisenoxiden in der absteigenden Beschickung sein können. Oberhalb von etwa 800 C ist die Reaktion der Gase mit Kohlenstoff schneller als mit Oxiden und das Gleichgewicht zwischen Koks und der Gasphase wird wahrscheinlich ziemlich nahe angenähert. Messungen der Temperaturen und Zusammensetzungen von Gasen in Betriebsöfen zeigen, dass sie dazu neigen, oberhalb von 800 °C zwischen die CO/CO2-C-Linie und die FeO/Fe-Linie zu fallen und die FeO/Fe-Linie zwischen 600 °C und 800 °C zu schneiden und bleiben dann auf oder knapp über der Fe3O4/Fe-Linie. Bei Temperaturen unter 600 °C lässt der sehr schnelle Gasstrom wenig Zeit für die Reaktion mit Feststoffen, und der CO-Gehalt des Gases liegt weit über dem, der mit dem Koks im Gleichgewicht steht.

Wenn das Eisenoxid chemisch mit anderen Oxiden assoziiert ist, wird seine Aktivität im BF verringert. Dies bedeutet, dass das Eisenoxid schwieriger zu reduzieren ist und die erforderlichen CO/CO2-Verhältnisse höher sind als die normalerweise hier betrachteten. Beispielsweise soll bei Eisensilikat das für die Reduktion bei 700 °C erforderliche CO/CO2-Mindestverhältnis von etwa 1,5 auf etwa 22 erhöht werden, also von etwa 60 % CO auf knapp 96 % CO auf Kohlengasbasis. Da kombinierte Oxide schwieriger zu reduzieren sind, sind höhere Temperaturen für die Reduktion erforderlich, und daher wird der mit CO erzielte Reduktionsgrad verringert, bevor eine Schlackenbildung auftritt. Dies impliziert eine Erhöhung der Koksrate, da die im unteren Teil des Ofens benötigte Reduktionsmenge erhöht wird.

Reaktionen im Busch und Herd

Reduktion anderer Oxide – Die Reduktion von Oxiden, die stabiler als Eisenoxid sind, wie z. B. Manganoxid und Siliziumoxid, findet im BF nicht statt, wenn die Produkte reine Metalle sind, da die Reaktion MnO + CO =Mn + CO2 im Gleichgewicht einen sehr nahen CO-Prozentsatz aufweist zu 100 %. Das heißt, die Reduktionseffizienz ist extrem niedrig und es werden enorme Gasmengen für sehr kleine Mengen an reduziertem Mangan benötigt. Noch extremer ist die Situation bei Kieselsäure, da es sich um ein sehr stabiles Oxid handelt. Durch das Auflösen von Mangan und Silizium in Eisen verschieben sich jedoch die Reaktionen MnO + CO =Mn (gelöst in Eisen) + CO2 und SiO2 + 2CO =Si (gelöst in Eisen) + 2CO2 etwas nach rechts, so dass a Verteilung von Mangan und Silizium zwischen Metall und Schlacke, die eine Funktion der Schlackenzusammensetzung und der Temperatur ist. Da die Reduktion dieser beiden Elemente endotherm ist, steigt die Menge jedes dieser Elemente im heißen Metall mit der Temperatur, und das Ausmaß der Reaktionen wird bis zu einem gewissen Grad durch Steuern der Temperatur im Herd des Ofens gesteuert. Von größerer Bedeutung ist die Tatsache, dass das bei diesen Reaktionen entstehende CO2 durch die Boudouard-Reaktion reagieren soll und eine Erhöhung des Koksverbrauchs verursacht.

Die Menge an reduziertem Mangan hängt offensichtlich auch von der Menge im eingesetzten Erz ab. Erze mit bis zu 2 % Mangan ergeben viel höhere als normale Mangangehalte im Roheisen mit daraus resultierenden höheren Koksraten pro Tonne produziertem Roheisen. Silizium-"Schwingungen", die durch ungleichmäßige Beladung des Ofens oder durch Temperaturschwankungen verursacht werden, können noch einen weiteren schwerwiegenden Effekt haben, da das in das heiße Metall reduzierte Silizium aus der Schlacke entfernt werden soll, wodurch das Basizitätsverhältnis erhöht und der Schmelzpunkt verändert wird und Fließfähigkeit der Schlacke teilweise dramatisch.

Auswirkungen der Bildung von Siliziummonoxid (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

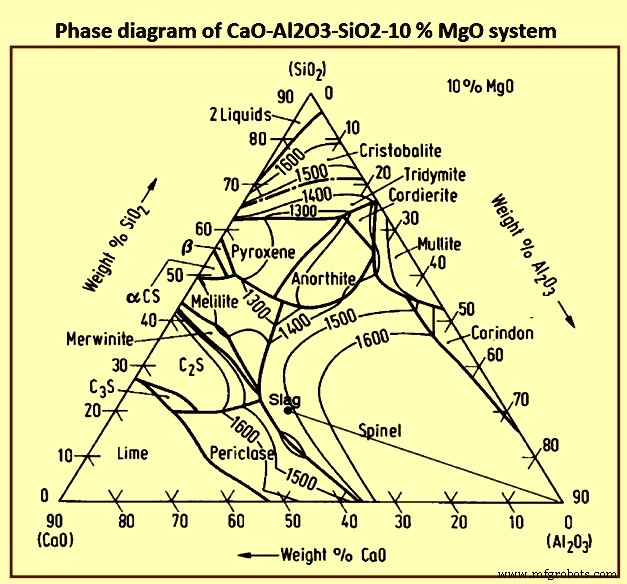

Die Grundlagen der BF-Schlacke sind komplex. Sauerstoff ist mit rund 40 % das größte Einzelelement in der Schlacke. Slag is, hence, an oxide system and ionic in nature. Das Oxidsystem, das die Grundlage für BF-Schlacken bildet, ist das System Kalk-Kieselerde-Tonerde (CaO-SiO2-Al2O3), das aufgrund des Vorhandenseins eines bestimmten Prozentsatzes an MgO in der Schlacke modifiziert wurde. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. Aufgrund der Natur des BF-Prozesses ist die Schlackenbildung ein mehrstufiger Prozess, der beträchtliche Änderungen in Zusammensetzung und Temperatur beinhaltet. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. Die Schlackenbildungszone beginnt an der kohäsiven Zone, wo das Aufweichen der Beschickung beginnt, und setzt sich bis unter die Höhe der Blasform fort. Die Schlackenbildungszone umfasst somit die Kohäsionszone, aktive Kokszone, Totmann und Laufbahn. Die im oberen Teil der Schlackenbildungszone gebildete Schlacke wird als „Bosh“- oder „Primär“-Schlacke bezeichnet, und die Schlacke, die die Zone am Boden verlässt, ist die „Herd“-Schlacke. The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. Die Zusammensetzung der Schlacke ändert sich beim Abstieg in den Ofen aufgrund der Absorption der Koks- und Kohleasche, des Schwefels und Siliziums aus dem Gas und der Reduktion des Eisenoxids. Die Temperatur der Schlacke steigt in der Größenordnung von 500 Grad C an, wenn sie auf die Höhe der Blasdüse abfällt. Diese Zusammensetzungs- und Temperaturänderungen können die physikalischen Eigenschaften der Schlacke, insbesondere die Liquidustemperatur und die Viskosität, erheblich beeinflussen.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. Das heiße Metall passiert die Schlackenschicht, um die heiße Metallschicht zu erreichen. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. Diese Reaktionen führen zu erheblichen Veränderungen in der Roheisenchemie. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Hochofenschlackengranulierung in der Gießerei

- Verwendung von Nusskoks in einem Hochofen

- HIsmelt-Prozess der Eisenherstellung

- HIsarna-Prozess für die Eisenherstellung

- Hochofenproduktivität und die Einflussparameter

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen