Verbesserte Designs und Kampagnenlebensdauer eines Hochofens

Verbesserte Designs und Kampagnenlebensdauer eines Hochofens

Die Kosten für den Umbau oder die Neuzustellung eines Hochofens (BF) sind sehr hoch. Daher sind Techniken zur Verlängerung der Lebensdauer von BF-Kampagnen wichtig und müssen sehr aktiv verfolgt werden.

Große BFs haben in der Regel einen etwas höheren Kampagnenoutput pro Volumeneinheit. Dieser Unterschied liegt daran, dass größere BFs im Allgemeinen moderner gestaltet und gut automatisiert sind. Da die Rentabilität eines integrierten Stahlwerks von einer kontinuierlichen Versorgung mit Roheisen (HM) abhängt, legt dies in einem Werk mit einer kleinen Anzahl großer BFs großen Wert auf eine lange Lebensdauer der Kampagne.

Die Techniken zur Verlängerung der Laufzeit von BF-Kampagnen fallen unter die folgenden drei Kategorien.

- Betriebspraktiken – Die Kontrolle des BF-Prozesses hat einen großen Einfluss auf das Kampagnenleben. BF soll nicht nur betrieben werden, um den Produktionsbedarf zu decken, sondern auch um seine Lebensdauer zu maximieren. Daher ist es notwendig, die Betriebspraktiken im Laufe der Kampagne und als Reaktion auf die Problembereiche für die Maximierung der Kampagnenlebensdauer zu ändern.

- Abhilfemaßnahmen – Sobald ein Verschleiß oder Schaden, der die Lebensdauer des BF beeinträchtigt, offensichtlich wird, müssen technische Reparaturtechniken verwendet oder entwickelt werden, um die Lebensdauer der Kampagne zu maximieren.

- Verbesserte Designs – Wenn verbesserte Materialien und Ausrüstungen entwickelt werden, sollen diese in zukünftige Umbauten integriert werden, um die Lebensdauer kritischer Bereiche des BF zu verlängern, wo dies kosteneffektiv ist.

Verbesserte Designs des BF zur Verbesserung des Kampagnenlebens werden in diesem Artikel diskutiert. Die richtige Auslegung des eigentlichen Ofens ist grundlegend für zuverlässigen Betrieb, metallurgische Leistung, dauerhaft hohe Produktivität, lange Lebensdauer und eine Verfügbarkeit von mehr als 98 %.

BF-Design hat in den letzten Jahrzehnten viele Verbesserungen erfahren und Kampagnen von mehr als 20 Jahren werden jetzt erhalten. Bosh, Stack und Throat Armor waren in der Vergangenheit kritische Designbereiche, aber heute ist die Anwendung von Kupferstäben, Kupferplattenkühlern, Graphit und SiC im Bosh, Belly, Lower und Middle Stack in Kombination mit Daubenkühlern aus Gusseisen im oberer Stapel plus Halsschutz ermöglicht lange Kampagnen und hochproduktive Einsätze. Aber jetzt wird die Bedeutung eines robusten Boden- und Herddesigns betont.

Ein fortschrittliches BF-Design erfordert hocheffiziente und leistungsstarke Kühlsysteme sowie fortschrittliche Instrumentierung und Steuerung. Ein solches System umfasst Instrumentierungs- und Steuerungssysteme zur Überwachung des Prozesses, des Betriebs und der Auskleidungsleistung.

Designs und Abmessungen von BF

Das Design von BF soll mit den Reaktionen und der Metallurgie fertig werden. Normalerweise unterliegen Bosh und Schacht des BF der Erosion durch Koks, während der Boden und der Herd der Erosion durch HM unterliegen. Eine vollständig optimierte, freistehende, dünne Hülle und strukturell solide Struktur muss installiert werden, um Spannungs- und Wärmeermüdungsrissen standzuhalten, selbst gegen Ende einer BF-Kampagne.

Das neueste freistehende BF-Schalendesign ist mit Zugangsturm. Modernes mechanisches Design basiert normalerweise auf umfassenden Spannungsverteilungsanalysen. Die Verwendung von rissfestem Stahl gewährleistet den geringstmöglichen Wartungsaufwand.

Die BF-Designphilosophie ist auf maximale Leistung ausgerichtet, indem sichergestellt wird, dass das Innenprofil während der gesamten Kampagne so nah wie möglich am Profil zum Zeitpunkt des Einblasens bleibt. Das Design wird auf der Grundlage einer Analyse der verschiedenen optimiert thermischer, chemischer und mechanischer Angriffsmechanismus pro Bereich. Diese Angriffsmechanismen werden in Abhängigkeit vom gewählten Rohstoffmix, der Belastungspraxis und anderen Prozessparametern vorhergesagt. Generell ist bei der Auskleidungsauslegung auf die Bildung einer erstarrten Schlacken- und Möllerschicht zu achten, die die Wirkung dieser Angriffsmechanismen erheblich reduziert.

Die Bereiche, die für das Erreichen des Ziels der Wertmaximierung des BF entscheidend sind, müssen identifiziert werden, und der Stärkung dieser Bereiche muss besondere Aufmerksamkeit geschenkt werden.

Das Ofenprofil wird auf der Grundlage der Erfahrungen festgelegt, die vom Standpunkt des Profils und der Betriebsergebnisse, des feuerfesten Verschleißes des Ofenkörpers, des stabilen Betriebs und anderer Eigenschaften von in großem Maßstab existierenden BFs gewonnen wurden.

Die Schachthöhe ist normalerweise ein Kompromiss zwischen gegensätzlichen Anforderungen. Für die Kraftstoffeffizienz ist es wünschenswert, einen erweiterten Gas/Feststoff-Kontakt zu haben, so dass die Nutzung der fühlbaren Wärme und die Reduktionsleistung des Gases näher an den theoretischen Grenzen liegen können. Es ist auch sehr wichtig, dass die Höhe des BF-Schachts über einem bestimmten Wert liegt, um sicherzustellen, dass Eisenerze mit einem maximalen Metallisierungsgrad in die Kohäsionszone gelangen, damit der Herd nicht abkühlt und Probleme beim Schmelzen verursacht.

Ferner wird bei BFs mit größerem Volumen in der Regel das BF-Innenvolumen durch Vergrößerung des BF-Durchmessers bei nahezu unveränderter Ofenhöhe erweitert. Aufgrund von Erfahrungen aus früheren Betriebsergebnissen wird normalerweise davon ausgegangen, dass bei einem bestimmten Innenvolumen ein BF mit geringer Höhe und großem Durchmesser besser ist als ein mit großer Höhe und kleinem Durchmesser in Bezug auf die Durchlässigkeit und Zapfeffizienz

BF Kehle

Ein Versagen des Kehlschutzes hat eine signifikant nachteilige Wirkung auf die Lastverteilung auf der Lagerlinie und direkt darunter. Dies führt zu einem unregelmäßigen Lastabfall und einer beeinträchtigten Prozessstabilität. Daher muss das Design des Halsschutzes in Bezug auf Beständigkeit gegen Abplatzen, Temperaturschwankungen, Spannungsrisse, Ermüdung und Abrieb/Erosion optimiert werden.

Für den oberen Schacht (Mundbereich) werden normalerweise Daubenkühler verwendet, um das Ofenprofil aufrechtzuerhalten und eine Störung der Möllerverteilung in Verbindung mit Ziegelverschleiß unter den Panzerplatten (Verschleißplatten) des Halses zu verhindern. Die Installation einer wassergekühlten Stützplatte oder Kühlbox für ein festes Halsschutzsystem wurde auch verwendet, um Teile des Panzers zu sichern.

Stack, Bauch und Bosh

Die Stack- und Belly-Bereiche sind Hitzebelastungen und starkem Abrieb ausgesetzt. Der Bosh-Bereich wird durch die absteigende Last, die er trägt, und die Laufbahngase in seiner Nähe stark belastet. Sind diese Bereiche nicht richtig ausgelegt, verschleißen der Kühlkörper und die Auskleidung viel zu früh nach dem Einblasen auf kritische Werte, es besteht die Gefahr von Ausbrüchen. Im Bosh-Bereich bedeutet dies auch, dass die Last von den Düsennasen und Jumbo-Kühlern getragen wird, was zu sehr häufigen unvorbereiteten Stopps führt. Daher besteht das Bosh-and-Stack-Design heutzutage aus Kupferstabkühlern oder Kupferplattenkühlern und hochleitfähigem Graphit sowie schützendem Siliziumgraphit in den oberen Bereichen. Dieses Design trägt dazu bei, etwa 95 % der Wärmelast auf das Kühlwasser zu übertragen, wodurch eine Temperatur der BF-Schale von weniger als 50 °C sichergestellt wird. Das Wasserkühlsystem, die Anzahl und Positionierung der Dauben, die Wasserdurchflussrate, die Instrumentierung und die Wärmeüberwachungssysteme sind alle vollständig optimiert, um eine lange Lebensdauer des Ofenmantels und minimale Wartungsanforderungen zu gewährleisten.

Die Entwicklung der Daubenkühler hat zur heutigen sogenannten vierten Daubengeneration geführt. Charakteristische Merkmale sind zusätzliche Kühlrohre in den Daubenecken, ein zusätzliches mäanderförmiges (mäanderförmiges) Rohr auf der Mantelseite und verlängerte Halterippen für die feuerfeste Auskleidung. Dadurch wird das schützende Mauerwerk überflüssig. Die Dauben der dritten Generation hatten gezeigt, dass Risse und übermäßiger Verschleiß an den Ecken und den oberen und unteren Enden der Dauben auftraten. In der vierten Generation wurden Eckrohre eingebaut, um diese Probleme zu beseitigen. Das zusätzliche mäandrierende Kühlrohr dient als Backup-Kühlsystem, falls eines der anderen Kühlrohre ausfällt.

Eine Weiterentwicklung der Dauben der vierten Generation ist die Befestigung der Ofenauskleidung an der Daube, gesichert durch sich verjüngende Rippen, in der Gießerei selbst. Unter Berücksichtigung der Tatsache, dass die Verschleißgeschwindigkeit des gekühlten Daubenmetalls ein Zehntel oder weniger als die des Ziegels vor dem Daubenmetall beträgt, wird die Ziegeldicke auf 200 mm reduziert und die Daubendicke auf 400 mm erhöht Die Lebensdauer des vorderen Ziegels und der Daube bleibt nahezu unverändert. Die Dauben der vierten Generation haben eine dünnwandige Einheitskonstruktion, die aus einem in die Daube gegossenen Ziegelstein besteht. Diese Einheitskonstruktion hat die Notwendigkeit von Maurerarbeiten eliminiert und die Änderung des Profils der heißen Seite minimiert, was zur Stabilisierung des BF-Betriebs beiträgt. Die Verbesserungen bei Daubenkühlern, insbesondere bei Dauben der vierten Generation, haben die Haltbarkeit von Dauben stark erhöht. Die allgemeinen Vorteile der Dauben der vierten Generation sind (i) Verlängerung der Lebensdauer der feuerfesten Auskleidung, (ii) Verringerung der Rissbildung und des übermäßigen Verschleißes an der Daubenecke und (iii) Bekämpfung des Kühlleistungsverlusts aufgrund von Rohrversagen durch die Hinzufügung eines mäanderförmigen Kühlrohrs.

Mit dem Ziel, den BF-Betrieb durch Aufrechterhaltung eines stabilen Heißseitenprofils, Verringerung der Daubenwandstärke und Verlängerung der Daubenlebensdauer weiter zu stabilisieren, werden Kupferdauben eingeführt.

Stäbe haben den großen Vorteil, dass sie den gesamten Bereich der BF-Schale kühlen, wohingegen Kühlplatten nur lokalisierte Bereiche kühlen. Beschädigte Kühlplatten können jedoch problemlos ausgetauscht werden, während ein Daubenwechsel praktisch unmöglich ist, ohne den Ofen auszublasen.

Wichtiger ist jedoch der Vorteil, den gesamten Bereich der BF-Schale zu kühlen, und der Nachteil, dass das Kühlelement nicht einfach ausgetauscht werden kann, muss überwunden werden, indem es auf eine extrem lange und sichere Lebensdauer ausgelegt wird. Dies führte zur Entwicklung einer Daube mit einer Ziellebensdauer, die mit der Lebensdauer des BF identisch ist, gegenüber 12 bis 15 Jahren bei hochmodernen Dauben aus Gusseisen. Erfahrungen mit Dauben aus Gusseisen haben Verschleiß und Materialverlust gezeigt, zuerst an den Ecken und dann an den Kanten. Das liegt daran, dass die eingegossenen Rohre ungefähr 80 mm von den Kanten und 110 mm von den Ecken der Dauben entfernt angeordnet sein müssen, um die Gussanforderungen zu erfüllen und eine zulässige Biegegeometrie bereitzustellen. Diese Bedingungen, zusammen mit der relativ geringen Leitfähigkeit von Gusseisen, verhindern eine ausreichende Kühlung der Kanten und Ecken. Die Kühlbedingungen werden durch die relativ breiten ungekühlten Lücken zwischen zwei benachbarten Dauben aus Gusseisen weiter verschlechtert. Außerdem resultieren Kühlprobleme aus der isolierenden Rohrbeschichtung, die verwendet wird, um eine Kohlenstoffaufnahme während des Gießens zu verhindern, was zu einer höheren Temperatur der heißen Seite führt, was zu Rissen und erhöhtem Verschleiß führt. Um Risse an den Ecken und Kanten der Dauben aus Gusseisen zu vermeiden, wurden an den Dauben der vierten Generation Eckrohre installiert, was zusätzliche Rohre, Löcher im Hochofenmantel und zusätzlichen Wasser- und Energiebedarf bedeutete.

Diese Probleme bestehen bei gewalzten Kupferstäben nicht. Kupferblech wird auf enge Toleranzen gewalzt und kann nah an den Seiten bearbeitet werden. Die Kühlkanäle können genau gebohrt und so nah an den Kanten und Ecken platziert werden, wie es die minimale Wandstärke vorschreibt, die erforderlich ist, um Lecks unter dem Wasserdruck zu vermeiden. Schließlich kann der Abstand zwischen den Dauben schmal sein, sodass dieser kritische, ungekühlte Bereich praktisch eliminiert wird. In Bezug auf die physikalischen Eigenschaften ist die Wärmeleitfähigkeit von Kupfer zehnmal höher als die von Gusseisen, und die Tatsache, dass aufgrund der mechanischen Festigkeit von Kupfer die Temperatur unter 120 °C gehalten werden muss, bedeutet, dass dem BF mehr Wärme entzogen wird bei der Verwendung von Kupferstäben im Vergleich zu anderen Stabkühlsystemen. Um diesen Effekt zu vermeiden, wurde eine Konstruktionslösung gefunden, bei der feuerfeste Steine mit niedriger Leitfähigkeit und hohem Aluminiumoxidgehalt auf der heißen Seite der Kupferdaube installiert werden. Eine extrem stabile Ansatzschicht schützt erfahrungsgemäß zusätzlich die Daube und vermeidet hohe Wärmeverluste des BF.

Feldversuche mit Kupferstäben haben sehr gute Ergebnisse gezeigt. Nach 9 Betriebsjahren weisen die Gusseisendauben im Allgemeinen starke Gebrauchsspuren, Risse und freiliegende Kühlrohre auf, während die Kupferdauben ein nahezu unbenutztes Aussehen mit scharfen Kanten und Ecken haben. Das verbleibende Kupfermaterial hat nach dieser Zeit seine ursprünglichen physikalischen Eigenschaften beibehalten. Die wichtigsten technischen Aspekte der Verwendung von Kupferstäben sind unten zusammengefasst.

- Bei einem Kupferstabsystem mit drei Reihen Kupferstäben im Bauch-/Unterwellenbereich und Gussstäben im restlichen Bereich sind die Wärmeabfuhr- und Kühlwasserzirkulationsraten vergleichbar mit einem reinen Gussstabsystem. Aufgrund der stabilen Ansatzschicht ist die Wärmeabfuhr von Kupferdauben teilweise sogar geringer als die von Gusseisendauben.

- Kupferstäbe benötigen im Gegensatz zu Gusseisenstäben und Kupferkühlplatten keine Ösen oder Nasen. Kupferstäbe bieten dem Inneren des BF eine glatte Oberfläche und stören die Ladungsschichten nicht, was normalerweise die Gasdurchlässigkeit im Wandbereich nachteilig beeinflusst.

- Da sich vor den Kupferdauben stabile Ansatzschichten bilden, muss kein teures Feuerfestmaterial eingebaut werden, das nach einiger Zeit durch Krusten ersetzt wird. Bei einem Daubensystem aus Kupfer ist die mögliche zusätzliche Lebensdauer durch teures feuerfestes Material im Vergleich zur erwarteten Gesamtlebensdauer vernachlässigbar. Dauben können daher mit kostengünstigen feuerfesten Materialien eingebaut werden.

Insgesamt ist der kupferstabgekühlte BF in seinen kühlelementbezogenen Teilen in den Investitionskosten etwa 10 % höher als ein BF mit klassischem Daubensystem und 5,4 % teurer als ein BF mit dicht gepackten Kupferkühlplatten. Dies wird durch billigeres feuerfestes Material vor Kupferdauben und durch die längere Lebensdauer von Kupferdauben kompensiert.

BF Herd

Ein kontinuierlicher und reibungsloser Hochofenbetrieb sowie eine gute Koksqualität sind Voraussetzungen für ein langes Herdleben. Ein hoher PCI (Pulverized Coal Injection) beeinträchtigt die Lebensdauer des Herds aufgrund der Verringerung der Durchlässigkeit und der erhöhten Turbulenz. Ein großes Herdvolumen und eine große Sumpftiefe reduzieren die Flüssigkeitsgeschwindigkeiten. Niedrigere Flüssigkeitsgeschwindigkeiten führen zu einer geringeren Wärmebelastung. Eine geringere Wärmebelastung führt zu niedrigeren Auskleidungstemperaturen und niedrigere Auskleidungstemperaturen führen zu einer längeren Lebensdauer.

Der BF-Herd ist anspruchsvollen Prozess- und Betriebsbedingungen ausgesetzt, daher ist die Leistung der Herdauskleidung entscheidend. Die Leistung des BF-Feuers ist derzeit bei vielen Bestandsanlagen der limitierende Faktor und der Zustand des BF-Feuers bestimmt die Kampagnenlebensdauer. Der Fluss von Flüssigkeiten führt durch Mechanismen wie Erosion und Kohlenstoffauflösung zu erheblichem Verschleiß. Außerdem wird wahrscheinlich die strukturelle Integrität des Herds beeinträchtigt, da die Ausdehnung während des Aufheizens zu einer Verschiebung führen kann.

Als Maßnahme zur Verlängerung der Herdlebensdauer ist es notwendig, die Herdkühlkapazität zu erhöhen und die Qualitäten der für den Herd verwendeten Kohlenstoffblöcke zu verbessern. Für den Abschnitt der Herdseitenwand, der der stärksten Erosion ausgesetzt ist (der Teil unter jedem Abstichloch), wird auch eine Daube aus Gusseisen oder Kupfer mit hoher Wärmeleitfähigkeit verwendet. Außerdem soll die Temperatur des Kühlwassers gesenkt werden. Für den Herd wird normalerweise ein zweistufiges Kühlsystem oder ein ringförmiges Kühlsystem usw. verwendet, dessen Kühlrate einstellbar ist, um zu verhindern, dass der Totmann aufgrund von Überkühlung inaktiv wird. Für das untere feuerfeste Material wird eine Kombination aus Kohlenstoffblöcken und einer inneren Keramikauskleidung verwendet. Die Lebensdauer von Kohlenstoffblöcken wurde hauptsächlich durch Verbesserungen der Wärmeleitfähigkeit und des Widerstands gegenüber geschmolzenem Eisen der feuerfesten Materialien verlängert. Zu den fortschrittlichen Designs des BF-Herds gehören untere Wasserkühlung und Herdgehäuse-Mantelkühlung, da dies mehr Platz innerhalb des Gehäuses bietet.

Verbessertes Herd- und Hahnlochdesign

Das Abstichloch ist einer extrem dynamischen Umgebung ausgesetzt. Nicht nur die Temperaturen und Drücke sind hoch, der chemische Angriff ist beträchtlich und das häufige Bohren und Verstopfen von Abstichlöchern macht die Umstände noch komplizierter. Das Entwerfen des ultimativen Abstichlochs, das den BF-Betrieb für seine Kampagnenlebensdauer von mehr als 20 Jahren erleichtern kann, ist eine der anspruchsvollsten Herausforderungen für BF-Konstrukteure. Heutzutage können optimale Ergebnisse mit einer hervorragenden Kühlung des Mantels um das Abstichloch, einem redundanten Auskleidungsdesign und ausreichenden Überwachungsfunktionen erzielt werden.

Die Sumpftiefe (Abstand vom Abstichloch bis zur Bodenfläche) des Herdes scheint der entscheidende Faktor für den Verschleiß der Herdwand durch HM-Strömung während des Abstichs zu sein. Es wird empfohlen, dass der Totmann entweder vollständig auf dem Herdboden ruht oder vollständig im HM-Sumpf schwimmt. Um einen „Elefantenfuß“-Verschleiß zu vermeiden, ist ein teilweises Aufschwimmen des Toten zu vermeiden. Aufgrund der Abnutzung des Bodens im Laufe der Zeit kann ein Objekt, das ursprünglich vollständig auf dem Boden ruht, teilweise aufschwimmen. Die Sumpftiefe ist daher von vornherein so hoch zu wählen, dass der Totmann aufschwimmen kann. Die erforderliche kritische Sumpftiefe hängt von der Größe und der Art des BF-Betriebs ab.

Es ist zu berücksichtigen, dass Änderungen in der Möllerzusammensetzung zu einer Änderung der Lage und der HM-Ströme im Herd beim Abstich führen können, wenn die mittlere Möllerschichtdicke und damit die Druckspannung des Möllers auf den Totmann absinken ist geändert. Ein Beispiel ist der Unterschied zwischen einem reinen Kokereibetrieb und einem Betrieb mit hohen Öl- oder Kohleinjektionsraten. Eine weitere Möglichkeit, den fortschreitenden Verschleiß der Herdwand unter dem Abstichloch zu verhindern, besteht darin, den Herdmantel zu verjüngen und die Wandstärke der feuerfesten Auskleidung dieses Bereichs zu erhöhen.

Zapftechnik und Zapflochdesign haben einen großen Einfluss auf das BF-Kampagnenleben. Modellrechnung und Abstichversuche wurden in einem 1:10-Wassermodell (1,4 m Durchmesser) eines Hochofens mit 14 m Herddurchmesser durchgeführt, dessen Schüttbett den Totmann simulierte. Aus diesen Versuchen wurde empfohlen, den BF nicht so weit zu entleeren, dass Gas entweichen kann. Die Einhaltung dieser Rate kann die Bildung von verschleißfördernden Wirbeln im Boden-Wand-Verbindungsbereich verhindern. Unterbrechungen des Zapfvorgangs sind so kurz wie möglich zu halten. Dies verhindert, dass heißes und ungesättigtes geschmolzenes Metall aus der Schmelzzone mit der feuerfesten Auskleidung in Kontakt kommt, wo es den Kohlenstoffstein auflösen könnte. Der Stichlochdurchmesser ist klein zu halten, da dies hilft, das Gesamtdurchflussniveau zu reduzieren.

Der Einfluss der Stichlochlänge auf die Fließspannung der Herdwand wurde rechnerisch und modellhaft untersucht. Bei längeren Stichlöchern verlagert sich der Angriffspunkt der Strömung links und rechts vom Stichloch weg. Die Intensität des Angriffspunktes nimmt mit zunehmender Entfernung vom Abstichloch ab. Das Ziel der Prozesssteuerung für BFs ist daher, das Abstichloch so lange wie möglich zu halten, um die Abstichströmung von der Herdwand in das Innere des Herds zu verlagern.

An einem der BF wurde ein Stichlochdesign installiert, bei dem eine Kupferverkapselung den Stichlochbereich nicht nur gasdicht machte, sondern auch vor dem Eindringen von Wasser schützte.

Im Allgemeinen sollen Stichlochsteine eine überlegene Beständigkeit gegenüber Alkali, Abplatzungen, Oxidation, Schmelzen in HM, Schlacke und Öffnung durch Sauerstoff aufweisen. Um das Abstichloch zu stabilisieren, wurden AI2O3-C-SiC-Steine mit guter Haltbarkeit entwickelt und in einem BF eingesetzt. Das entwickelte Material hat mit Ausnahme der Oxidationsbeständigkeit eine hervorragende Leistung gezeigt. Darüber hinaus haben Kohlenstoffblöcke einen geringeren Schmelzwiderstand in HM und einen geringeren Oxidationswiderstand als das AI2O3-C-SiC-Material.

Verbesserte feuerfeste Materialien

Die Wahl der richtigen feuerfesten Materialien und Kühlsysteme in jeder Zone des BF ist entscheidend für eine lange Lebensdauer der BF-Kampagne. Die feuerfesten Designs werden kontinuierlich weiterentwickelt und haben sich heute in Bezug auf ihre langen Produktivitätskampagnen bestens bewährt. Die neuesten Designs und Materialien werden in einem integrierten Ansatz angewendet, wobei die Lebensdauer der Kampagne, die Prozessabläufe, die Kühlanforderungen, das Anlagenlayout und die Bauverfahren berücksichtigt werden.

Im oberen Stapel, wo der Verschleiß hauptsächlich mechanisch ist, hat sich das Feuerfest für die BF-Auskleidung im Laufe der Jahre von einem normalen Schamottestein mit 39 % Al2O3 zu einer trocken gepressten, dichten Schamottequalität mit etwa 45 % Al2O3 entwickelt . Sein Vorteil für diesen Bereich ist eine gute Abriebfestigkeit und eine hohe Oxidationsbeständigkeit. Da eine schlechte Temperaturwechselbeständigkeit ein Problem darstellt, werden in kritischen Bereichen des oberen Stapels verschiedene Arten von Verbundauskleidungen verwendet, die Ziegel mit 60 % Al2O3 und Siliziumkarbid beinhalten, um die Temperaturwechselbeständigkeit zu verbessern. Seine ausreichende Dauerhaftigkeit, die nur mit deutlich höheren Kosten durch Verwendung höherwertiger Ziegel verbessert werden kann, lässt keine Neuentwicklungen für diese Zone erwarten.

Die Zonen unterhalb des oberen Stacks, d. h. Bosh, Belly, Lower Stack bis hinunter zum Düsenniveau, sind zusätzlich thermischem und chemischem Verschleiß ausgesetzt. Das bedeutet Verschleiß durch hohe Temperaturen, hohe und schwankende Wärmeströme und chemischen Angriff durch Alkalien, Zink, Schlacke etc. gepaart mit Abrasion.

Die Verschleißlösungen für diese Zonen können auch in thermische Lösung und feuerfeste Lösung unterteilt werden.

Die thermische Lösung sind Graphit-, Halbgraphit- und SiC-Steine, wobei sich aufgrund der Härte des Rohmaterials SiC-Steine für diese Zone durchgesetzt haben. In einem der Hochöfen wurde die Bosh-Auskleidung im Vergleich zur Neuauskleidung von 1980 von einem kombinierten Graphit/Halbgraphit-System auf eine Vollgraphit-Ausführung aufgerüstet, da eine Vollgraphit-Feuerfestausführung möglicherweise besser mit hohen Temperaturen und Temperaturschwankungen fertig wird.

Von der Bosh Parallel bis zum Middle Stack ist das Feuerfestsystem eine Kombination aus Graphit und Siliziumkarbid. Der Hauptzweck des Graphits besteht darin, das Siliziumkarbid auf relativ niedrige Temperaturen abzukühlen, während der Hauptzweck des Siliziumkarbids darin besteht, den Graphit vor Abrieb zu schützen. Als feuerfeste Lösung für Bosh, Belly und Lower Stack wurde die Verwendung von speziellem Korund-Sialon-Stein entwickelt. Die Leitfähigkeit dieses Ziegels ist gut, obwohl sie sich nicht stark mit der Temperatur ändert und niedriger ist als bei Siliciumcarbid-Ziegeln. Die Korund-Sialon-Steinsorten haben ein Korundkorn und ein nichtoxidisches Bindungssystem ähnlich den SiC-Steinen. Mit diesen Steinen wurden bereits zufriedenstellende Betriebsergebnisse erzielt.

Die Feuerfestmaterialien des BF-Herds bestimmen normalerweise die Betriebslebensdauer eines Ofens. Die richtige Materialauswahl, Spezifikation, Inspektion und Installation sind entscheidend für einen sicheren und störungsfreien Ofenherd.

Grundsätzlich lässt sich die Feuerfestauskleidung der im letzten Jahrzehnt gebauten BF-Feuerstellen in „schwarze“ und „schwarz/weiße“ Feuerfestauskleidungsausführungen unterteilen. Für schwarze Herde werden entweder kleinformatige oder großformatige Kohleblöcke unterschiedlicher Qualität verwendet. Die schwarz/weißen Designs haben entweder Keramikschichten im Boden unter oder über den Kohlenstoff-Bodenschichten, mit neu ausgekleideten Herdwänden aus Kohlenstoffblöcken oder Additiven mit Keramikkappen in unterschiedlichen Höhen. Eine andere Definition für eine Konstruktion einer Herdauskleidung ist die „thermische Lösung“, die feuerfeste Materialien mit hoher Leitfähigkeit kombiniert mit starker Kühlung verwendet, und die „feuerfeste Lösung“, die feuerfeste Materialien mit niedriger Leitfähigkeit umfasst.

Die Auskleidungsvariante „thermische Lösung“ musste hinsichtlich thermomechanischer und thermochemischer Eigenschaften verbessert werden. Die Eigenschaften der Steine, die durch die Rohstoffauswahl und den Steinherstellungsprozess beeinflusst werden, wirken weitgehend gegenläufig und müssen auf ihre Wirkung in der betrieblichen Anwendung hin beurteilt werden.

Verbesserte moderne Qualitäten von Herdauskleidungssteinen auf Kohlenstoffbasis zielen darauf ab, eine als wichtig erachtete Eigenschaft zu verbessern, möglichst ohne die anderen zu verschlechtern. Dies wird durch die Wahl des Rohstoffs, des Herstellungsverfahrens und der metallischen und/oder keramischen Zusätze in der Rohmischung erreicht. So arbeiten die verschiedenen Ziegelproduzenten auf unterschiedliche Weise, oft in enger Zusammenarbeit mit BF-Werken und Forschungsinstituten. Folgendes hat zu neuen Entwicklungen geführt.

- Einbringen von sehr fein verteiltem Al2O3 in die Bindungsmatrix

- Imprägnierung mit kolloidalen SiO2-Lösungen

- Zusatz von Si oder Si-haltigen Modifikationen zur Bindungsmatrix, die unter geeigneten Brennbedingungen SiC- und/oder Si-O-N-Bindungen ausbilden

- Teer-Imprägnierung mit Nachverbrennung

Additive werden in der Regel nicht in Graphitsteinen verwendet. Metalloxidzusätze werden bei hohen Verbrennungstemperaturen reduziert. Halbgraphitsteine werden durch solche Zusätze mikroporös. Es gibt einige Halbgraphitsteine mit nur Si- und SiC-Zusätzen und einige, denen beim Compoundieren Al2O3-Pulver beigemischt wird.

Der mikroporöse amorphe Kohlenstoffstein wird auch aus traditionellem amorphem Kohlenstoffstein auf Basis von Anthrazit hergestellt, indem Silizium oder Modifikationen von Silizium zur Steinmischung hinzugefügt werden. Al2O3 wird bei der Compoundierung auch von anderen Herstellern zugesetzt, um die Beständigkeit gegen Auflösung durch untersättigtes HM zu verbessern. Der Nachteil, dass Al2O3 mit eingedrungenen Alkalien reagieren kann, was zu Volumenvergrößerung und Ziegelabplatzungen führt, ist in Kauf zu nehmen.

Die Beständigkeit gegen Auflösung in HM und gegen HM-Infiltration wird von Herstellern und Anwendern als wichtiger angesehen. Mit dem Trend zu noch feineren Poren und zu supermikroporösen Steintypen wurde der Rohstoff hinsichtlich Aufbereitung und Reinheit in der Compoundierung optimiert. Bei Bedarf wird auch ein größerer Graphitanteil in die Compoundierung eingearbeitet.

Als potenzielle Vorteile werden (i) die höhere Wärmeleitfähigkeit, (ii) die verringerte Länge der Blöcke in Wanddurchgangsrichtung, (iii) die Freisetzung von Wärmespannungen durch die Verwendung von Zement, (iv) die verbesserte Wärmeleitfähigkeit genannt dem Herd, weil Ziegel in engem Kontakt mit Dauben stehen, (v) dass die geringe Porosität, die während der Herstellung durch gleichzeitiges Erhitzen und Druck entwickelt wird, das Eindringen von Wasser und Eisen minimiert, und (vi) die hohe Alkalibeständigkeit.

Als feuerfeste Lösung für den Herd zeichnen sich die darin eingebauten Steine durch eine hohe Widerstandsfähigkeit gegen Verschleißmechanismen bei hohen Temperaturen aus. Es wird versucht, den Verschleiß bis zur Beaufschlagung des Kühlsystems von außen zu minimieren. Solche Carbon Bricks basieren auf dem Rohstoff Anthrazit.

Als Vorteile für einen Anthrazitstein werden die hohe Festigkeit und die geringe Löslichkeit in HM genannt. Als Nachteile werden die geringe Wärmeleitfähigkeit, der hohe ?-Modul und der höhere Wärmeausdehnungskoeffizient im Vergleich zu Graphit sowie die geringere Alkalibeständigkeit genannt.

Als feuerfeste Lösung für den Herd wurde auch ein „Keramikbecher“ vorgeschlagen und an mehreren BFs installiert. Aus der Isothermenberechnung ist ersichtlich, dass die 800-Grad-C-Isotherme, die für die Bildung der Sprödschicht in Kohlenstoff-Feuerfestmaterialien verantwortlich ist, innerhalb des keramischen Materials liegt. In Kombination mit einer ausreichenden Sumpftiefe des Herdes ist der Keramiktopf eine weitere unterstützende Maßnahme, um den Verschleiß der Kohleblöcke, insbesondere des „Elefantenfußes“, zu verhindern.

Umfassende und zuverlässige Instrumentierung

Da der BF-Herd als Schlüsselfaktor für die Länge einer Kampagne gilt, ist die Überwachung des Verschleißfortschritts im Herd von großer Bedeutung. Temperaturmessungen durch Thermoelemente werden verwendet, um den Verschleißfortschritt im Herd zu überwachen, und die Thermoelemente sind in einem Gitter mit unterschiedlichen Höhen in der Herdwand installiert. NiCr-Ni-Thermoelemente werden normalerweise im Temperaturbereich über 600 Grad C vergiftet und können dann ein zu niedriges Temperaturniveau anzeigen. Daher sollten Thermoelemente nur dort platziert werden, wo Temperaturen über 400 °C nicht zu erwarten sind. Diese Probleme werden durch die Verwendung von wechselbaren Thermoelementen mit passendem Schutzrohr vermieden.

Zu beachten ist, dass Thermoelemente nur lokalen Verschleiß anzeigen und eine umfassende Überwachung nur bei einer extrem hohen Dichte an Thermoelementen möglich ist. In der Regel ist daher nur der durchschnittliche Verschleißverlauf feststellbar. Eine alternative Methode zur Überwachung des Verschleißfortschritts ist die Verwendung einer thermovisuellen Kamera oder von Wärmestromsonden.

Als Forschungsprogramm wurde eine Reihe von 12 Wärmestromsonden im Herdmauerwerk eines Hochofens installiert, um die Wärmestromdichte direkt zu messen. Auf folgende Vorteile von Wärmeflusssonden gegenüber Thermoelementen wird hingewiesen.

- Wärmestromsonden können in der Nähe des Hochofenmantels in kälteren Bereichen der feuerfesten Auskleidung installiert werden. Dadurch ist die Lebensdauer im Vergleich zu Thermoelementen höher.

- Die feuerfeste Auskleidung aus Kohlenstoffsteinen wird nicht beschädigt.

- Statt mehrerer Thermoelemente wird nur noch ein Sensor an einer Messstelle zur Bestimmung der Wärmestromdichte benötigt.

- Wärmestromsonden reagieren sensibler auf Schäden im feuerfesten Mauerwerk.

Die Berechnungen zur optimalen örtlichen Verteilung der Wärmestromsonden haben gezeigt, dass ein Abstand zwischen zwei Sonden von 3 m für eine zuverlässige und vollständige Verschleißkontrolle ausreichend zu sein scheint. Um bei Thermoelementen eine gleichwertige Sicherheit zu erreichen, müssten diese in der Mitte des Kohlemauerwerks mit Abständen von etwa 1 m zueinander platziert werden. Das Verschleißprofil wird in der Regel anhand der angegebenen Daten zur Wärmestromdichte berechnet.

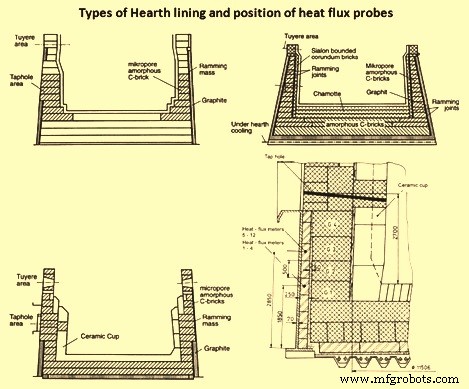

Verschiedene Arten von Herdauskleidungen und Positionen von Wärmestromsonden sind in Abb. 1 dargestellt.

Abb. 1 Verschiedene Arten von Herdauskleidungen und Position der Wärmestromsonden

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen