Abhilfemaßnahmen und Kampagnendauer eines Hochofens

Abhilfemaßnahmen und Kampagnendauer eines Hochofens

Die Kosten für den Umbau oder die Neuzustellung eines Hochofens (BF) sind sehr hoch. Daher sind Techniken zur Verlängerung der Lebensdauer von BF-Kampagnen wichtig und müssen sehr aktiv verfolgt werden.

Große BFs haben in der Regel einen etwas höheren Kampagnenoutput pro Volumeneinheit. Dieser Unterschied liegt daran, dass größere BFs im Allgemeinen moderner gestaltet und gut automatisiert sind. Da die Rentabilität eines integrierten Stahlwerks von einer kontinuierlichen Versorgung mit Roheisen (HM) abhängt, legt dies in einem Werk mit einer kleinen Anzahl großer BFs großen Wert auf eine lange Lebensdauer der Kampagne.

Die Techniken zur Verlängerung der Laufzeit von BF-Kampagnen fallen unter die folgenden drei Kategorien.

- Betriebspraktiken – Die Kontrolle des BF-Prozesses hat einen großen Einfluss auf das Kampagnenleben. BF soll nicht nur betrieben werden, um den Produktionsbedarf zu decken, sondern auch um seine Lebensdauer zu maximieren. Daher ist es notwendig, die Betriebspraktiken im Laufe der Kampagne und als Reaktion auf die Problembereiche für die Maximierung der Kampagnenlebensdauer zu ändern.

- Abhilfemaßnahmen – Sobald ein Verschleiß oder Schaden, der die Lebensdauer des BF beeinträchtigt, offensichtlich wird, müssen technische Reparaturtechniken verwendet oder entwickelt werden, um die Lebensdauer der Kampagne zu maximieren.

- Verbesserte Designs – Wenn verbesserte Materialien und Ausrüstungen entwickelt werden, sollen diese in zukünftige Umbauten integriert werden, um die Lebensdauer kritischer Bereiche des BF zu verlängern, wo dies kosteneffektiv ist.

Abhilfemaßnahmen zur Verbesserung des Kampagnenlebens des BF werden in diesem Artikel diskutiert. Die Maßnahmen, die normalerweise ergriffen werden, um das Kampagnenleben von BF zu verbessern, werden unten beschrieben.

Kaltreparaturen und Spritzreparaturen

Das Stapelfeuermauerwerk ist im oberen Teil meist mechanischem und im unteren Teil des BF auch thermischem und chemischem Verschleiß ausgesetzt. Um einen stabilen Betrieb des BF während seiner gesamten Kampagnenlebensdauer zu gewährleisten, ist es notwendig, dass das Schornsteinauskleidungsprofil des BF in Umfangsrichtung in einem ausgeglichenen Zustand gehalten wird.

Nach dem Abblasen des BF erfolgt eine Zwischenrelinierung (Rebricking) des Schornsteinbereichs. Dies ist zeitaufwändig, verlängert aber die Lebensdauer der BF-Kampagne, die bei normalen Betriebspraktiken normalerweise mehr als 5 Jahre beträgt.

Der Schornstein und der Bosh-Bereich können mit Gießmaterialien auf Tonerdebasis spritzgegossen werden, indem die Praxis des Kaltspritzens übernommen wird, was bedeutet, dass der BF vollständig gekühlt und das Gerüst errichtet wird, von dem aus die Spritzarbeiter die Spritzarbeiten ausführen können. Dieser Vorgang ist jedoch zeitaufwändig. Um die Stillstandszeit zu verkürzen, wurde ein ferngesteuertes Spritzsystem entwickelt.

Mit Hilfe des ferngesteuerten Spritzsystems können Reparaturen mit Feuerbeton auf Tonerdebasis sowohl im Schornstein- als auch im Schlotbereich durchgeführt werden, wobei Videoüberwachung zur Überwachung der Arbeit verwendet wird. Dieses System beseitigt die Notwendigkeit für Arbeiter, einen heißen Ofen zu betreten. Die vollständige Abschaltung, die für das Auftragen der Feuerbetone auf die Bosh- und Schornsteinbereiche des BF durch Verwendung dieser ferngesteuerten Spritztechnik erforderlich ist, beträgt nur wenige Tage. Die Anzahl der Tage hängt von der Größe des Ofens, dem erforderlichen Spritzaufwand und dem Umfang der durchgeführten Vorbereitungsarbeiten ab.

Die ferngesteuerte Spritzvorrichtung ist an Kabeln an einem freitragenden Balken aufgehängt und wird durch eine Tür in der Seite des Stapels in der Nähe der BF-Oberseite eingeführt. Anschließend wird er mit einem Portal in der Mitte des BF positioniert. Der Spritztechniker verwendet eine feuerfeste Pistole mit kontinuierlicher Beschickung, um eine Mischung aus monolithischem Material und Wasser in einem gleichmäßigen Abstand und aus einem konstanten 90-Grad-Winkel auf die Wand des BF aufzutragen. Der Spritzmechanismus kann um 360 Grad gedreht und angehoben und abgesenkt werden, damit der Bediener alle Teile des Stapels erreichen kann. Nach Abschluss jeder Umdrehung wird die Spritzvorrichtung einfach auf die nächste Ebene angehoben. Der Bediener kann die Rotation stoppen, um in den stark erodierten Bereichen mehr Spritzguss zu machen. Das Gerät ist normalerweise mit Beleuchtung ausgestattet, um die Sichtbarkeit des Bedieners zu verbessern.

Der Vorteil dieser Technik besteht darin, dass die Neuprofilierung des BF innerhalb weniger Tage nach dem Ausfall gegenüber einer großen Anzahl von Tagen, die für das Kaltspritzen benötigt werden, abgeschlossen werden kann. Da die Ausrüstung ferngesteuert von einer Plattform aus betrieben wird, die sich außerhalb des BF befindet, muss nicht gewartet werden, bis der BF abgekühlt ist, bevor mit den Spritzreparaturen begonnen werden kann.

Vor dem Spritzvorgang ist die Reinigung des Schornsteins und die Entfernung von groben Schülpen eine wichtige Voraussetzung. Das Entfernen von losen feuerfesten Materialien und/oder Ablagerungen kann durch Wasserstrahlen erfolgen, und die Reinigung des Schornsteins kann etwa 10 bis 15 Stunden dauern. Beim Spritzen ist der Rückprall des Materials zu kontrollieren. Rückprallmaterial soll nach dem Start des Ofens geschmolzen werden. Das Schmelzen eines Materials mit hohem Rückprall kann dem BF-Bediener mehrere Probleme bereiten.

Wenn das Spritzverfahren abgeschlossen ist, wird der BF normalerweise getrocknet, indem ein kontrollierter Heißwind mit niedriger Temperatur durch den BF geblasen wird. Die Topgastemperatur wird schrittweise auf etwa 400 °C erhöht, indem die Heißwindtemperatur erhöht wird. Ziel ist es, die Temperatur 150 mm hinter dem aufgetragenen Material auf 120 °C zu erhöhen, um die Feuchtigkeit aus dem Spritzvorgang auszutreiben. Geschieht dies nicht, kann es beim schnellen Aufheizen nach dem Start des BF zu massiven Abplatzungen kommen.

Die Dauer einer Abschaltung für dieses Roboterspritzen hängt von der BF-Größe und dem Umfang des erforderlichen Spritzens ab und liegt normalerweise im Bereich von 4 bis 8 Tagen. Die Lebensdauer der spritzgegossenen feuerfesten Materialien variiert und hängt von mehreren Faktoren ab. Für einen BF, der nach Spritzreparaturen und ohne häufige Ausfälle auf hohem Produktivitätsniveau läuft, kann die erwartete Lebensdauer der spritzgegossenen feuerfesten Materialien im Bereich von 9 bis 15 Monaten liegen.

Die Lebensdauer von Spritzgussreparaturen kann durch das Hinzufügen von Anbauteilen am Ofenmantel verlängert werden. Beim Hex-Frame-Spritzverfahren wird ein Stahlrahmen mit Sechskantrosten an der Schale befestigt, wo die Ziegelauskleidung stark abgenutzt ist, und ein feuerfestes Gießmaterial wird mit einer Dicke von 150 bis 200 mm auf den Rahmen gespritzt, um die Auskleidung wieder aufzubauen. Der Vorteil dieses Verfahrens besteht darin, dass der Beton bis zur Rückseite der Roste vollständig gespritzt werden kann und dass der gespritzte Beton eine hohe Festigkeit aufweist. Das Hex-Frame-Spritzverfahren soll die Lebensdauer der oberen Schornsteinauskleidung bei geringer thermischer Belastung verlängern. Der Einbau von Kühlrohren in den oberen Schornstein kann auch Spritzguss-Feuerfestmaterial zusätzlich unterstützen.

Verbesserte Kühlung

Eine verbesserte Kühlung in kritischen Bereichen der BF-Wandbereiche ist eine Möglichkeit, die Verlängerung der Lebensdauer der BF-Kampagne zu fördern. Ein kritischer Bereich ist das Stichloch in einem Hochofen. In einigen BFs wird eine Kühleinheit (ein Chiller) verwendet, um das Wasser zu kühlen, das zu den Dauben direkt unter dem Hahnloch gepumpt wird (der Bereich mit dem größten Kohlenstoffverschleiß). Die Temperatur des Stabwassers wird auf etwa 5 °C reduziert, verglichen mit den normalen 30 bis 35 °C ohne Verwendung von gekühltem Wasser. Dieses gekühlte Wasser trägt zu einem schnelleren Aufbau und einem dickeren Schädel in diesem Bereich bei. Dadurch wird die Dicke der Erstarrungsschicht im Herd erhöht und die Temperatur des Kohlenstoffsteins entsprechend gesenkt.

Ein Unterherdkühlsystem wird manchmal verwendet, falls es einen Trend zu steigender Temperatur im Herdboden gibt. Bei geplanten Stillständen werden beim BF Unterherdkühlrohre im gewünschten Abstand von 500 mm verlegt. Durch diese Rohre wird zirkulierendes Wasser geleitet, um Wärme zu entziehen. Dies hilft beim starken Abfall der lokalen Temperatur. Manchmal wird auch ein Kältesystem zum Abkühlen der Temperatur des Umlaufwassers verwendet, um die Wärmeabfuhr effektiver zu gestalten.

Zur weiteren Verbesserung der Haltbarkeit der oberen Schornsteinauskleidung wurde ein Verfahren entwickelt, bei dem wassergekühlte Eisengussteile eingebaut werden. Wassergekühlte Eisengussstücke werden so installiert, dass sie im BF freiliegen, und ein gießbares feuerfestes Material wird in den Spalt zwischen der abgenutzten Ziegelauskleidung und den wassergekühlten Eisengussstücken eingegossen. Die wassergekühlten Eisengussteile können thermischen Belastungsschwankungen angemessener widerstehen als feuerfeste Materialien. Wassergekühlte Gusseisen sind bei einigen BFs im oberen Schachtbereich der BF zur Kampagnenverlängerung eingebaut.

Zylindrische Kühlelemente (als Zigarrenkühler bekannt) werden auch als wassergekühlter feuerfester Anker oder Daubeneinsatz während der Abhilfereparaturen der BFs zur Verlängerung der Lebensdauer der Kampagne verwendet. Zigarrenkühler bieten auch kostengünstige Alternativen zur Verlängerung der Lebensdauer neuer feuerfester Auskleidungen, unabhängig davon, ob sie während der Neuauskleidung, Reparatur oder in neuen Öfen installiert werden. Abgesehen von der Installation solcher Kühler in einem neu ausgekleideten BF und als feuerfeste Anker umfassen ihre Montageplattenkonfigurationen eingebaute Mörtelinjektionsöffnungen, um Installationskosten und -zeit zu sparen. Darüber hinaus können spezielle zylindrische Doppelkühler auf einem gemeinsamen Flansch oder einer gemeinsamen Platte montiert werden, die eine solche eingebaute Injektionsöffnung enthalten. Diese Doppeleinheit kann dann an jeder Stelle des Ofenschachts installiert werden, an der ein Verguss erforderlich ist, ohne dass Löcher in den Schacht gebohrt und Vergussdüsen angeschweißt werden müssen. Zylindrische Kühler können auch verwendet werden, um die Kühlung in ausgefallenen Dauben wiederherzustellen. Die Kühler werden durch die Hülle in Öffnungen eingesetzt, die in der Daube vorgesehen sind. Diese Öffnungen können gestochen oder mit Hochdruckwasserstrahl geschnitten werden. Das Anordnungsmuster und die Größe der Kühler hängen von der tatsächlichen Daubenkonfiguration und der Position der eingegossenen Rohre, Befestigungsschrauben und Rohranschlüsse ab.

Verguss und Schweißen der BF-Schale

Das Verpressen von BF-Schalen ist eine bekannte Technologie, um eine lange Lebensdauer der Kampagne zu fördern. Das Verpressen von BF-Feuerstellen, d. h. das Einspritzen von feuerfestem Kunststoffmaterial durch den Mantel von außen, erfolgt (i) zum Verfüllen nach Reparaturen, (ii) zum Entgegenwirken von Gasaustritt im Abstichlochbereich, (iii) im spröden Zonen“ der Herdwand und (iv) im Falle eines Temperaturanstiegs in der Herdwand.

Bei Vergussarbeiten im Herdbereich sind Blasdüsen und Krümmer zu schließen. Da das Vergussmaterial gut fließt, reicht es aus, den Injektionsdruck auf 5 kg/cm² einzustellen. Dadurch wird verhindert, dass Mauerreste durch den Aufbau des Mörteldrucks in den BF gedrückt werden. Die BF-Schale ist zu kühlen, um ein zu schnelles Verdampfen von Weichmachern und damit eine Rissbildung zu verhindern. Normalerweise werden wasserfreie Massen verwendet.

Das Ausblasen von Gas aus dem Stichloch wird durch unzureichende Verbrennung der Masse aufgrund der hohen Wärmeleitfähigkeit der in diesem Bereich verwendeten SiC-Steine und durch die Verschlechterung des zwischen Stein und Schale verwendeten Mörtels verursacht. Um ein Ausblasen des Gases zu verhindern, werden Gegenmaßnahmen zur Verbesserung praktiziert. Diese Gegenmaßnahmen sind unten aufgeführt.

- Injektion von Teer und Harz durch die BF-Hülle um das Abstichloch herum zum Verstopfen des Gasdurchgangs.

- Stampfen der Innenseite des Abstichlochs. Um den Gasdurchgang durch Abstichloch-Ziegelfugen zu unterbinden, wird üblicherweise ein harzartiges Material gerammt.

- Injektion von Harz in das Abstichloch zum Unterbrechen des Gasdurchgangs durch Abstichloch-Ziegelverbindungen, Harzinjektion in die Abstichlöcher mit einer Schlammpistole wird manchmal durchgeführt.

- Verbesserung der Methode und des Materials für das Spritzen um das Abstichloch herum, um die Bildung von Hohlräumen zu verhindern.

Die BF-Schale muss hohen Betriebs- und Feuerfestdrücken, thermischen Belastungen und Lastbelastungen standhalten und zahlreiche Ausschnitte für interne Wasserkühlungssystemanschlüsse aufweisen. Risse in der Schale verursachen Gaslecks. Folgende Konzepte zur Rissminimierung werden praktiziert.

- Die Form muss so einfach wie möglich sein.

- Ein Design, das die Schalenbewegung einschränkt, wie z. B. ein Ringträger, muss vermieden werden.

- Die Schalendicke muss so dünn wie möglich sein.

Um diese Bedingungen zu erfüllen, muss das Material der BF-Schale eine hervorragende Elastizität und Schweißbarkeit aufweisen. Die Verwendung von Finite-Elemente-Techniken ermöglicht im Vergleich zu ausgeklügelten Konstruktionsverfahren und optimiertem Design eine wesentlich dünnere Schalenplatte, um eine größere Widerstandsfähigkeit gegen Risse im letzten Teil der Kampagne zu erzielen.

An einigen der BFs werden gerissene Abschnitte der Schale herausgeschnitten und durch ein vorgefüttertes Stück Schale ersetzt. Allgemein Es ist ersichtlich, dass fast gleichzeitig mit dem Beginn der Beschädigung von Kühlplatten Risse an der Schale auftreten, beginnend an der Ecke des Abschnitts, wo die Kühlplatte montiert ist. Daher ist beim Abblasen ein Teil der Schale herauszuschneiden und eine ca. 150 mm feuerfest vorgekleidete Schale einzubauen.

Austausch von Dauben und Kühlern

Beschädigte Kühlplatten sind leichter auszutauschen, wohingegen es praktisch sehr schwierig ist, Kühlstäbe auszutauschen und oft wird es notwendig, den BF auszublasen. Der Teil des Ofenmantels an der Stelle der beschädigten Daube wird geschnitten und zusammen mit der beschädigten Kühldaube entfernt. Gegebenenfalls ist das Material auszuharken und die Schnittkanten der BF-Schale zum Schweißen vorzubereiten. Anschließend wird das neue Schalenblechstück mit den darauf montierten Kühlstäben eingeschoben und ausgerichtet. Anschließend wird das Schalenblech verschweißt. Beim Wechsel der Kühlstäbe ist eine Vergussmasse vorzusehen. Nach dem Schweißen ist ein Verguss durchzuführen, um die Hohlräume zwischen dem ersetzten Kühler und der ausgeglichenen Auskleidung des BF zu füllen. Der Austausch des beschädigten Stabkühlers verlängert die Einsatzdauer des BF.

Luftgebläse und Kaltwindhauptleitung

Es ist wichtig, Ausfälle von Gebläse und Kaltwindhaupt zu vermeiden, da dies den BF plötzlich und unkontrolliert abschalten kann. In solchen Fällen kann Schlacke in Blasdüsen und sogar in Blasrohre und in Ausnahmefällen in die Winde- und Heißwindleitungen gelangen. Solche Probleme erfordern lange ungeplante Sprengpausen, die sich nachteilig auf die Einsatzdauer des BF auswirken. Um die Wahrscheinlichkeit solcher Ausfälle zu verringern, sind ein Standby-Gebläse, eine gute Wartung und eine routinemäßige Inspektion des Kaltstrahlsystems erforderlich.

Eine häufig zur Energieeinsparung durchgeführte Isolierung der Kaltstrahlanlage erhöht in der Regel die Arbeitstemperatur der Kaltstrahlanlage und erschwert Routineinspektionen.

Winderhitzer und Winderhitzer

Heißluftofen ist eine kritische Ausrüstung in Bezug auf das Kampagnenleben von BF. Der Kocher soll während der gesamten Einsatzdauer des BF störungsfrei und ununterbrochen laufen. Winderhitzer mit außenliegenden Brennkammern sind Stand der Technik für Winderwärmertemperaturen von über 1200 °C. Diese Öfen sind in der Regel mit Keramikbrennern ausgestattet. Die Strahltemperatur wird in einer kugelförmigen Mischkammer geregelt. Um das Auftreten von interkristalliner Spannungskorrosion zu verhindern, wird häufig eine spezielle Schutzbeschichtung verwendet.

Neben Winderhitzern braucht auch das Winderz-Hauptsystem Aufmerksamkeit, damit es sicher und wirtschaftlich betrieben werden kann. Eine gleichmäßige Ausdehnung des Bustle-Rohrs zum BF-Zentrum ist sehr wichtig. Hierfür ist der Einsatz von Dreipunktaufhängungen an der Bustle Pipe erwünscht. Die gleichmäßige Ringaufweitung wird normalerweise durch kleine vertikale Bewegungen erreicht. Mit dieser Konstruktion wird ein Optimum an Betriebssicherheit an den Blasdüsen erreicht, verbunden mit einer leichten Zugänglichkeit zum Wechseln der Blasdüsen.

Düsenstöcke mit Mehrschichtkompensatoren zeichnen sich durch geringe Druckverluste und gute Strömungseigenschaften aus und sorgen so für eine geringe Wärmeabstrahlung bei optimaler Auskleidung.

Hinsichtlich des Festpunktes der Heißwindleitung zum Ofen ist bekannt, dass die Ausdehnung des Heißwindhauptmantels groß ist, da er eine lange Distanz zwischen dem BF und dem ersten Heißwindofen zurücklegt. Mit einer Anordnung mit drei Gliedern werden Ausdehnungs- und feuerfeste Auskleidungsprobleme normalerweise überwunden.

Normalerweise befinden sich die Düsen der Heißwindleitung und die Heißwinddüse des Ofens auf der gleichen Achse. Abhängig von der Länge des Heißwindventilkompensators ist die Bewegung in diesem Bereich normalerweise auf +/-10 mm begrenzt. Aus diesem Grund müssen vor oder zwischen den Öfen Festpunkte eingebaut werden, die sowohl die Schubkraft der Kompensatoren als auch die Reibungskraft der feuerfesten Ausmauerung aufnehmen können. Je nach Größe der Heißwind-Hauptanlage können diese Kräfte im Bereich von 60 bis 120 Tonnen liegen. Wenn keine Fixpunkte vorhanden sind, ergibt sich dennoch eine Art einschränkende Maßnahme durch Aufbau eines Massenschwerpunktes im Zentrum der Heißwind-Hauptanordnung, wodurch sich die Ausdehnung sowohl in Richtung Ofen als auch zuletzt verschiebt Herd. Dies führt zu vielen Problemen an der Bustle-Rohrleitung und den Heißwindventil-Kompensatoren.

In modernen Hochofenöfen sind drei bis sechs Windventile (je nach Anlagensystem und Anzahl der Öfen) als Ofenabsperrventile, Hochofenabsperrventile und Entlüftungsventile für die Treibleitung eingebaut. Diese Heißwindventile arbeiten normalerweise bei Heißwindtemperaturen, die bis zu 1500 °C betragen können, und bei einem Druck von bis zu 5,5 kg/cm². Heißwindventile sind derzeit aus Stahl gefertigt und wassergekühlt.

Ein Brenner mit guter Verbrennungsleistung ist eine der Voraussetzungen für den störungsfreien Heißofenbetrieb. Der Austausch des Herdbrenners kann im kalten Zustand in etwa drei Monaten oder im heißen Zustand in etwa zwei Wochen erfolgen. Die Reparatur der beschädigten Ofenbrenner und die Implementierung eines Computermodells zur Anpassung der Ofenverbrennungseinstellungen ermöglichen einen effizienteren Heißwindofenbetrieb und ermöglichen dem Heißwindsystem, eine höhere Heißwindtemperatur bereitzustellen. Generell sind Pulsation und Ofenvibration zu kontrollieren.

Heißwindregelventil

Das Heißwindregelventil (HBCV) wurde entwickelt, um die Durchflussrate des Heißwinds an jeder Blasdüse des BF zu steuern. Mit diesen Ventilen ist es möglich, den Umfangsausgleich des Stocklinienniveaus oben zu steuern, was zu einer Verbesserung des Zustands des BF führt. HBCV hilft auch bei einigen innovativen BF-Operationen wie Pulsblasen und neuer Klopfsteuerung. Der Betrieb mit HBCV ermöglicht den BF-Bedienern, die Geschwindigkeit des Möllerabstiegs, das Entfernen von Gerüsten an der Ofenwand und die Verlängerung der Abstichzeit anzupassen. Durch die Reduzierung der Tapping-Frequenzen ist der BF-Betrieb stabiler.

Gießhausläufer

Die Durchflussrate von HM und flüssiger Schlacke im Kanalsystem ist mit der Steigerung der Produktivität von BFs gestiegen. Daher ist das Design des HM-Laufrads zu einem äußerst wichtigen Parameter geworden. Ist der Angusskanal zu kurz, ist die HM-Flüssigschlacke-Trennung schlecht, es ist mit hohem Verschleiß im Skimmerblockbereich zu rechnen, und die Flüssigschlacketemperatur ist hoch, was für den Sekundärtrog nachteilig ist. Ist der Läufer andererseits zu lang, kommt es zu einer starken Ausdehnung und Korrosion des Läufers. Daher sollte die Kufenlänge optimal sein. Wenn der Angusskanal zu eng ist, die Strömung turbulent ist und die Auskleidungstemperatur hoch ist, führt beides zu einer erhöhten Korrosion der feuerfesten Auskleidung. Umgekehrt, wenn der Angusskanal zu breit ist, dann sind die Wärmeverluste unangemessen hoch und es wird eine größere Menge Feuerfestmaterial für die anfängliche Auskleidung benötigt.

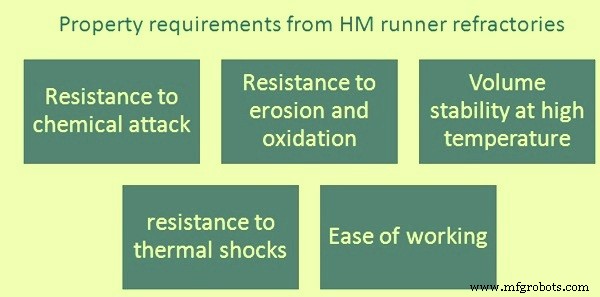

Die Haltbarkeit der Feuerfestmaterialien für den HM-Kanal wird durch die mechanische, chemische und thermische Belastung bestimmt. Die Eigenschaftsanforderungen an das feuerfeste Material für den Anguss sind wie folgt. (Abb. 1)

- Beständigkeit gegenüber chemischem Angriff durch HM und flüssige Schlacke ist erforderlich.

- Erosions- und Oxidationsbeständigkeit der einzelnen Bestandteile des Läufermaterials.

- Notwendigkeit der Volumenstabilität bei hohen Temperaturen.

- Beständigkeit gegenüber Temperaturschocks ist erforderlich.

- Arbeitskomfort.

Abb. 1 Anforderungen an die Eigenschaften von feuerfesten HM-Angusskanälen

Feuerfeste Materialien für Läufer sind aus hochreinen Rohstoffen herzustellen. Sie sollen chemisch neutral sein, da sie lange Zeit mit HM und flüssiger Schlacke in Kontakt bleiben. Die heute verwendeten Grundrohstoffe für die feuerfesten Ausgussmassen sind Edelkorund, Bauxit, Andalusit und Schamotte. Als Antioxidationsmittel werden SiC und Si3N4 zugesetzt. Außerdem werden manchmal metallische Materialien wie Aluminium- und Siliziumpulver benötigt, um die Materialien zu binden. Als flüssige Phase wird hauptsächlich Wasser zugegeben.

Eine ungiftige Stampfmischung und ein ungefährliches Gießmaterial mit geringer Feuchtigkeit wurden ebenfalls für die Verwendung in den Läufern des BF entwickelt. Die Auskleidungstechniken für die Hauptläufer wurden parallel zur Verbesserung der Qualität der Läufermaterialien von normalen, monolithischen Materialien mit Stampfen bis hin zur sehr modernen Gießtechnik entwickelt.

Maschinen zum Bohren und Spritzen von Stichlöchern

Die Stichlochbohr- und Spritzmaschinen sind an feuer-, staub- und schmutzsicheren Orten aufzustellen. Darüber hinaus soll die Verfügbarkeit hoch und die Wartung einfach sein, um Übertragungsverzögerungen zu vermeiden.

Gießhaus-Emissionskontrolle

Die Emissionskontrolle der Gießerei in BF ist in vielen Ländern nicht gesetzlich vorgeschrieben. Wo eine solche Anforderung besteht, ist jedoch die volle Verfügbarkeit des Entstaubungssystems erforderlich, um die Kontinuität des BF-Betriebs sicherzustellen. Aufgrund der immer strengeren Umweltgesetzgebung in einigen Ländern ist während der laufenden Kampagne des BF für einige Betreiber eine Reduzierung der Gießhausrauchemissionen erforderlich geworden. Schlauchfilter können Probleme hinsichtlich der Temperaturbeständigkeit bereiten, da Abluft mit einer Temperatur von über 150 Grad C beim Öffnen der Hahnbohrung gereinigt werden soll.

Gasreinigungsanlage

Das Nass-Topgas-Reinigungssystem eines modernen BF besteht normalerweise aus einem Staubfänger, dem Zyklon und dem Nasswäscher. Sowohl im Staubfänger und Zyklon als auch im Venturiwäscher treten Druckverluste auf. Der Betrieb eines BF mit höherem Chloreintrag kann zu Korrosionsproblemen in der Waschanlage führen. Durch die Eindüsung von Kohle werden je nach Rate zusätzlich 0,2 kg/tSM bis 0,3 kg/tSM Chlor in den BF eingebracht, was zu Korrosionsproblemen an der nassen Gichtgasreinigung führt. Dies macht eine Beschichtung der Waschmaschine erforderlich, sowie zusätzliche Maßnahmen bezüglich des pH-Wertes des Wassers. Besondere Aufmerksamkeit ist dem Verschleiß in der Gasreinigungsanlage zu widmen. Normalerweise wird eine Auskleidung aus geschmolzenem Basalt verwendet. Eine Beschichtung aus säurebeständigem Material am Eintrittsendkegel wird bevorzugt.

Lade- und Verteilungssystem

BFs, die mit zentraler Gasströmung betrieben werden, treffen in der Regel auf hohe Topgastemperaturen in der Mitte. Diese Temperatur kann bis zu 1000 °C betragen. In diesem Fall ist die Kühlung des Schachts des glockenlosen Aufladesystems eine mögliche Lösung.

Die Verschleißplattenlebensdauer an der glockenlosen oberen Rutsche bestimmt die maximale Zeit zwischen den beiden Stopps des BF. Die Stillstandshäufigkeit kann durch Verbesserung der Qualität der verwendeten Materialien verlängert werden. Das glockenlose Top-Equipment-Getriebe ist ebenfalls entscheidend für den BF-Betrieb. Es können Probleme wie Ölverlust aus den Winkelverstellgetrieben und Schäden am Zahnprofil des Drehkranzes auftreten. Das Winkelverstellgetriebe ist so konstruiert, dass der Austausch der Segmentwellendichtungen im Stillstand möglich ist.

Allgemeine Elektronik und Steuerung

Normalerweise ist das Elektronik- und Steuersystem nicht mit dem BF-Kampagnenleben verbunden. Mit zunehmender Dauer der Kampagne des BF wird jedoch das Problem der Korrosion und Verschlechterung des Elektronik- und Steuersystems, das voraussichtlich die Dauer der gesamten Kampagne andauern wird, zu einem Anlass großer Sorge. Darüber hinaus wird die Verfügbarkeit von elektronischen Ersatzteilen über eine lange Kampagne hinweg schwierig, da sich die Technologie im elektronischen Bereich sehr schnell ändert.

Daher ist es ratsam, eine Stand-by-Einheit für kritische elektronische Steuersysteme zu haben. Dies kann die Ausfallzeit des BF aufgrund des Ausfalls des elektronischen Steuersystems reduzieren. Dies wiederum kann sich sehr positiv auf das BF-Kampagnenleben auswirken.

Kühlkreisläufe

Im BF-Kühlsystem reduzieren Ablagerungen in den Rohrleitungen die Durchflussrate und dementsprechend wird die Wärmeübertragung durch Leitung reduziert. Aufbau in Kühlkreisläufen erfolgt durch innere Korrosion und Ablagerungen. Um dies zu vermeiden, kann chemisch behandeltes Wasser verwendet werden. Säurereinigung und Druckwasserstrahlen werden manchmal auch verwendet, um Ablagerungen von Kühlrohren und Wärmetauschern zu entfernen.

Die Wasserdurchflussrate wird normalerweise erhöht, um die Kühleffizienz zu verbessern und gleichzeitig die Wassertemperatur an der Vorderseite der Kühler zu senken.

Messung der Strahldurchflussrate an jeder Düse

Eine Messung der Strahlströmungsrate an jeder Blasdüse ist wichtig, wenn BF mit Blasdüsen-Kohlenwasserstoffeinspritzung betrieben wird. Falls eine Blockierung der Blasdüsenöffnung vorliegt, die möglicherweise auf eine große Ansammlung zurückzuführen ist, kann das Kohlenwasserstoff-Injektionsmittel im Blasdüsenmaterial oder in der Hauptleitung verbrennen. Dies kann zu umfangreichen Schäden führen und somit einen sofortigen, möglicherweise längeren BF-Stillstand erfordern. Zu diesem Zweck wird häufig die Messung des Druckabfalls über den Blasdüsenvorräten verwendet, mit einer automatischen Abschaltung des Blasdüseneinspritzmittels, wenn ein eingeschränkter Blasdüsenfluss angezeigt wird.

Die Messung des Kohlenwasserstoffinjektionsmittels der Düse an jeder Düse ist notwendig, um eine gute Steuerung der Laufbahnbedingungen für einen gleichmäßigen Umfangsbetrieb zu ermöglichen. Um das Umfangsgleichgewicht zu optimieren, kann es sich als vorteilhaft erweisen, den Einspritzmittelfluss an den Strahlfluss anzupassen.

Halspanzerplatten

Zur Verlängerung der BF-Lebensdauer und zur Reduzierung der Wartungskosten wurde eine Anordnung für austauschbare Halspanzerplatten entwickelt. Diese Anordnung ist in vielen BFs praktisch im Einsatz. Die Platten werden nachträglich auf verschlissenen Kehlpanzern angebracht. Die Vorbereitungen für ihre Installation, einschließlich Druckbohren und Schweißen, werden während der Produktion durchgeführt, mit wenigen vorbereitenden Stillständen, gefolgt von einem längeren (typischerweise 2 Tage bis 3 Tage) Stillstand. Eine viel längere Stilllegung wäre erforderlich, um die Halspanzerplatte auf traditionelle Weise zu reparieren.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen