Hochofendüsen und Düsenstöcke

Hochofendüsen und Düsenvorräte

Der Hochofen (BF) hat die Aufgabe, das heiße Metall (flüssiges Eisen) aus Eisenerzklumpen, Sinter und/oder Pellets, Koks und eingeblasenem Brennstoff zu extrahieren. Dieses Ziel wird durch Passieren erreicht ein heißer angereicherter Luftstrom (Heißwindluft) durch die Erz- und Kokslast, der in die innere Säule des BF nach unten geht Die heiße Windluft und der Hilfsbrennstoff werden in den Hochofen durch Blasdüsen eingeblasen, die um den Umfang des BF herum angeordnet sind.

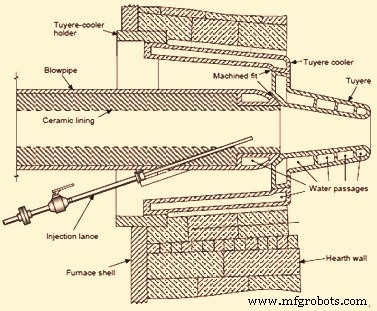

Die obere Zone der Herdwand des Hochofens enthält die Öffnungen für die Blasdüsen, mit denen die heiße Windluft in den Ofen eingeführt wird. Der Ofenmantel in der Blasdüsenzone enthält stahlverstärkte Öffnungen, in denen gekühlte Elemente aus Kupfer (Cu) installiert sind, ähnlich wie in Fig. 1 gezeigt. Die Stahlverstärkungen in der Ummantelung werden als Blasdüsenkühlerhalter bezeichnet. Der große Cu-Kühler, der innerhalb der bearbeiteten Innenfläche des Kühlerhalters installiert ist, wird Düsenkühler genannt. Der Cu-Kühler, der eigentlich die heiße Blasluft in den Ofen einleitet, wird Windform genannt. Es ist innerhalb einer maschinell bearbeiteten inneren Sitzfläche auf dem Blasdüsenkühler installiert. Das Blasrohr ist Teil der Blasluftverteilungsrohrleitung, die die heiße Blasluft aus dem Treibrohr liefert und mit der Blasdüse zusammenpasst, um die heiße Blasluft in den Ofen zu leiten. Die Blasdüsenbrustwände bestehen normalerweise aus Kohlenstoffziegeln, und die Kühlung erfolgt im Allgemeinen extern mit ummantelten Kühlkanälen an der Außenseite des Mantels. Einige Öfen haben interne Dauben in der Blasdüsenbrust zwischen den Blasdüsenkühlern als Kühldesign für die Blasdüsenbrust. Fig. 1 zeigt auch die Anordnung des Düsenkühlerhalters, der in die Öffnung des Stahlgehäuses passt, des Düsenkühlers, der in den Halter passt, und der Düse, die in den Kühler passt. Die Oberflächen, an denen sich Düse und Kühler berühren, sind bearbeitet, um eine luftdichte Passung zu gewährleisten.

Abb. 1 Hochofendüse und Blasrohrbaugruppe

In der Blasdüsenzone dringt heißer Wind durch die Blasdüsen in den Koks ein und erzeugt physikalische Verbrennungszonen, die Laufbahnen genannt werden. Die Düsenlaufbahn ist eine Art Hohlraum zwischen der Düsennase (Ende des Blasrohrs) und dem Totmann am Boden von BF mit einer Form, die an eine nach oben gebogene Birne erinnert. Durch das Blasrohr bläst heiße Luft in den BF. Gasstrom bildet Hohlraum. Die Länge des Hohlraums ist die Laufbahntiefe. Die Laufbahntiefe bestimmt die Größe und Form des BF-Totmanns. Es beeinflusst also den Gasfluss und den Wärmeaustausch. In der Laufbahn reagieren der Kohlenstoff (C) im Koks und der eingespritzte Brennstoff in mehreren Schritten mit Sauerstoff (O2), was zu einem Kohlengas führt, das aus CO, H2, N2 und geringen Mengen an SiO, H2S, COS, Ar usw. besteht. Die physikalische Wärme von Heißwind und die Oxidation von C sind die Hauptwärmequellen im Hochofenprozess.

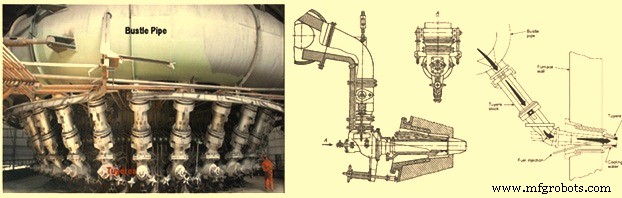

Die für den BF-Prozess eingeblasene Heißwindluft wird von den Luftgebläsen bereitgestellt. Sie blasen atmosphärische Luft in die heißen Öfen und erhöhen dabei die Temperatur auf etwa 200 Grad C. Wenn diese kalte Luft durch die heißen Öfen strömt, wird die kalte Luft erhitzt und die Temperatur steigt auf etwa 1.200 Grad C bis 1250 Grad C. Das Heißluftblassystem besteht aus 3 bis 4 Heizöfen, die parallel oder in Kombination arbeiten. Die Öfen liefern heiße Blasluft an das Treibrohr, das das kreisförmige Rohr mit großem Durchmesser ist, das den Hochofen oberhalb des Mantelniveaus umgibt. Das Bustle-Rohr ist innen mit feuerfestem Material ausgekleidet, um die äußere Stahlhülle zu isolieren und vor der Hochtemperaturluft im Inneren zu schützen. Das Bustle-Rohr hat den Zweck, die heiße Blasluft von den heißen Öfen durch eine Reihe von Düsen, die Blasdüsen BF genannt werden, in den Boden des Hochofens zu verteilen. Die Hauptausrüstungen dieses Sets sind die geraden Rohre, die Blasrohre, die Blasdüsenkühler und die Blasdüsen selbst. Sowohl die Blasformen als auch die Blasformen sind integrale Bestandteile des Heißwindsystems des Hochofens.

Tuyere-Aktien

Blasdüsenvorräte verbinden das Treibrohr mit den Blasdüsen. Der Zweck von Blasdüsenvorräten besteht darin, dem Hochofen heiße Blasluft zuzuführen. Düsenstöcke werden normalerweise aus Stahlblech in Kesselqualität/legiertem Stahl hergestellt und sind mit feuerfestem Material ausgekleidet, normalerweise einem Gießmaterial. Jeder Düsenstock ist die Baugruppe aus Schwanenhals, Expansionsbalg, Verbindungsrohr, Krümmer, Guckloch, Blasrohr, Befestigungsanordnung und Spannvorrichtung. Der Blasdüsenstock passt sich den Relativbewegungen zwischen dem Heißwindzuführsystem und dem Hochofen an. Alle Komponenten des Blasdüsenlagers sind normalerweise angeflanscht. Das Blasrohr, das das Heißwindsystem mit der Blasform verbindet, passt normalerweise in einen bearbeiteten kugelförmigen Sitz an der Basis der Blasform.

Die Hauptbestandteile des Düsenstocks sind durch die konsequente enge Anordnung des nächsten Teils im vorherigen fest mit den polierten Kegelflächen verbunden. Somit sorgen die eng anliegenden konischen Oberflächen für die leckdichte Integrität der Verbindung. Eine Störung des Betriebsheizkreislaufs sowie ein Leck an einer der Verbindungen im Düsenstock führt zum Verbrennen der Konstruktionselemente und zu Ausfällen.

Jeder Düsenstock hat in modernen Öfen normalerweise eine Doppelbalganordnung, und jede Balgeinheit ist um etwa +/- 3 Grad artikuliert. Die kugelförmige Nase am Blasrohr ermöglicht eine Relativbewegung zwischen Blasrohr und Düse. Die Blasrohre sind in der Regel für verschiedene Arten der Kraftstoffeinspritzung geeignet.

Die Blasdüsen sind normalerweise für eine lange Lebensdauer ausgelegt. Sie passt sich den Relativbewegungen zwischen dem Heißwindeinleitsystem und dem Ofen an. Sie sind auf Langlebigkeit und einfache Handhabung ausgelegt.

Blasdüsenvorräte sind im Allgemeinen so konstruiert, dass Verbindungen und Biegungen minimiert werden, um die Lebensdauer der feuerfesten Auskleidung zu verbessern und den Druckverlust zu minimieren. Die Verwendung eines horizontalen Verbindungssystems, das mit konischen Schnellspannkeilen verbunden ist, erleichtert das schnelle und einfache Entfernen von Blasrohr und Bogen. Blasdüsenlager sind auch so konzipiert, dass sie Funktionen wie (i) Anpassung für mögliche Verschiebungen von Kühlringkanälen und Blasdüsen mit ihren Kardangelenken und (ii) Anpassung gemäß den sich ändernden Parametern der Heißwindluft aufweisen.

Zu den besonderen Merkmalen des Blasdüsenmaterials gehören normalerweise (i) sphärisches feuerfestes Gelenk, (ii) Balgeinheit mit sphärischem Lager, (iii) Kraftstoffeinspritzlanzenanschluss, (iv) Winkelstück mit Peep-Visier, (v) Balgeinheit, die durch Zugstangen mit verbunden ist sphärische Lager, (vi) horizontaler Flansch am Ellbogen für schnellen Wechsel mit Keilen, (vii) physische Anschläge zur Begrenzung der Bewegung auf +/- 3 Grad und (viii) Down-Leg mit sphärischem feuerfestem Gelenk, um maximale Bewegung zu ermöglichen.

Bei einigen Hochöfen ist die Nase des Blasrohrs wassergekühlt, bei den meisten Öfen ist dies jedoch nicht der Fall. Die Lanze zur Kraftstoffeinspritzung tritt durch die Wand des Blasrohrs ein und gibt den Kraftstoff normalerweise etwas außerhalb der Mittellinie und etwa 50 mm hinter der Nase des Blasrohrs ab. Einige Hochöfen sind mit doppelten Einspritzsystemen ausgestattet, die zwei Öffnungen im Blasrohr haben, um mehrere Düsenbrennstoffe zu ermöglichen. Im Fall von pulverisierter Kohle als Blasformbrennstoff ist die Platzierung der Injektionslanze kritischer, um ein Auftreffen auf das Innere der Blasform zu verhindern und um die Kohle besser zu verbrennen.

Das Blasrohr wird durch Spannung in der Zaumstange, die den Blasdüsenschaft mit dem Herdmantel verbindet, fest gegen die Blasform gehalten. Die Zügelfeder am Ende der Zügelstange ermöglicht eine begrenzte Bewegung, wenn sich das Blasrohr bei Änderungen der Heißwindtemperatur ausdehnt und zusammenzieht. Das Blasrohr hat eine röhrenförmige Form und ist mit feuerfestem Material ausgekleidet, damit seine Oberfläche nicht zu heiß wird.

Das Blasrohr ist ein integraler Bestandteil des Heißwindsystems eines Hochofens. Das Blasrohr, das zwischen dem Abwärtsschenkel des Treibrohrs und der Blasdüse positioniert ist, ist im Allgemeinen eine zweiteilige Komponente, die aus einem Krümmer und einem Kegelabschnitt besteht, und ist typischerweise mit einem äußeren Stahlmantel konstruiert, der mit einem feuerfesten Zweikomponentensystem ausgekleidet ist. Idealerweise ist ein Blasrohr so ausgelegt, dass es dem Durchgang von O2-angereicherter Explosion über längere Zeiträume bei Temperaturen und Drücken von über 1150 °C bzw. 3,5 kg/cm² standhält. Die Betriebsumgebung und der Standort verstärken auch die Tragödie eines Blasrohrausfalls, da Blasrohrausfälle häufig katastrophal sind. Zu den Folgen unkontrollierter, plötzlicher Blasrohrausfälle gehören erhöhte Sicherheitsrisiken, Sachschäden und Produktionsausfälle.

An der Rückseite des Düsenstocks auf der Mittellinie des Blasrohrs und der Blasdüse befindet sich eine kleine Öffnung, durch die ein Stab eingeführt werden kann, um Material aus dem Blasrohr zu entfernen. Die Öffnung wird durch eine Kappe verschlossen, die bei Bedarf geöffnet werden kann, aber im geschlossenen Zustand gasdicht ist. In dieser Kappe, Blasdüsenkappe oder Pforte genannt, befindet sich ein glasbedecktes Sichtfenster, das es dem Bediener ermöglicht, das Innere des Ofens direkt vor der Blasdüse zu inspizieren. Der obere Teil des Schafts ist durch ein Drehgelenk mit der feuerfest ausgekleideten Düse des Schwanenhalses verbunden, an dem er durch Ösen und Keile festgeklemmt ist, die in die Sitze von Hängestangen passen. Jeder Schwanenhals ist seinerseits durch Flansche und Bolzen mit einem Hals verbunden, der sich radial von dem Innendurchmesser des Bustle-Rohrs erstreckt. Das Bustle-Rohr ist ein großes, kreisförmiges, feuerfest ausgekleidetes und isoliertes Rohr, das den Ofen oberhalb des Mantelniveaus umgibt und den erhitzten Wind von der Heißwind-Hauptleitung zu jedem Düsenanschluss verteilt. Die allgemeine Anordnung des Treibrohrs, der Düsenstöcke und des Blasrohrs ist in Abb. 2 dargestellt.

Abb. 2 Allgemeine Anordnung des Treibrohrs, der Düsenstöcke und des Blasrohrs

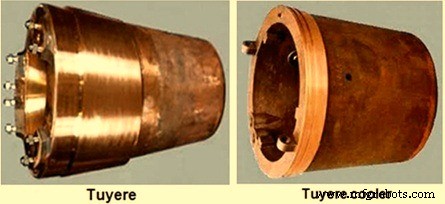

Düsen und Düsenkühler

Blasdüsen sind kleine Rohre, die es ermöglichen, dass heiße Luft aus dem Treibrohr in den Hochofen eintritt. Es handelt sich um speziell geformte Düsen, durch die Heißluft in den Hochofen eingeblasen wird. Sie bestehen aus Kupfer und sind in der Regel wassergekühlt, da sie direkt der Ofentemperatur ausgesetzt sind. Sie befinden sich rund um den Hochofen. Es gibt vier Arten von Blasformen, die in Hochöfen verwendet werden. Sie sind (i) Einkammer-Düsen, (ii) Zweikammer-Düsen, (iii) Mehrkammer-Düsen und (iv) Spiralkammer-Düsen. Zweikammerdüsen sind die am weitesten verbreiteten Düsen.

Die Blasdüse, der Blasdüsenkühler und das Blasrohr arbeiten bei den schwersten Temperaturbedingungen. Der Blasdüsenkühler ist in der Brust der Ofenauskleidung angeordnet. Die Düse ist mit der Windform gekoppelt, die bereits 250 mm bis 350 mm tief im Inneren des Hochofenkörpers liegt.

Die ersten Blasdüsen wurden 1740 im Hochofen des Nevyanskiy-Werks verwendet. Die Verwendung der Blasformen in der Hochofenpraxis fand zu Beginn des 20. Jahrhunderts breite Akzeptanz. Seitdem wurde das Design der Blasdüse leicht verändert, obwohl die Herstellungstechnik ständig verbessert wurde.

Die Blasdüsen bestehen aus Kupfer. Früher wurden Winddüsen nach dem Stand der Technik aus gepressten Kupferblechen mit einer Wandstärke von bis zu 8 mm hergestellt. Heutzutage werden Hochofendüsen in der Regel aus geschleudert gegossenem Kupfer hergestellt, was durch die hohe Herstellbarkeit, die höchste Materialhomogenität und das Fehlen von Mikroporen bietet, eine maximale Lebensdauer der Düse gewährleistet. Allerdings ist dieses Verfahren etwas teurer als die Blasformherstellung mittels Vakuumguss. Letzteres wird manchmal auch bei der Herstellung der Blasdüsen verwendet und hat geringere Umwandlungskosten, aber es besteht die Möglichkeit einer leichten Inhomogenität des Materials. Jedenfalls hat das Gießverfahren der Blasdüsenherstellung die Anwendung der geschweißten Konstruktion der Blasdüsen aufgrund ihrer geringeren Betriebskapazität trotz der niedrigeren Produktionskosten, die auch mit dem Gießen des hohlen Kupferdüsenkühlers verbunden sind, fast verdrängt. Der Düsenkühler wird ebenfalls im Gießverfahren hergestellt und besteht aus Kupfer (seltener aus Bronze). Er wird in die Brust der Ofenauskleidung montiert und durch den Flansch mit der zusätzlichen Schweißung am Herdmantel befestigt.

Der Düsenkühler und die Düse sind wassergekühlt. Bei modernen Hochöfen, die Heißwindtemperaturen um 1200 °C verwenden, sind die Wasserdurchgänge des Düsenkörpers so ausgelegt, dass die Wassergeschwindigkeit über 20 m/s gehalten wird. Und die Wasserdurchgänge der Blasdüsennase sind so ausgelegt, dass die Wassergeschwindigkeit über 28 m/s gehalten wird, um die Wärmeübertragungsrate zu verbessern. Abb. 3 zeigt Blasdüse und Blasdüsenkühler.

Abb. 3 Blasdüse und Blasdüsenkühler

Die Blasform des Hochofens wird durch das Wasser gekühlt, das mit einer Geschwindigkeit von 15 – 25 m³/Stunde direkt der Innenseite der Blasform zugeführt wird. Die Erwärmungstemperatur des abgeführten Kühlwassers ist nicht zu hoch 15 °C überschreiten. Der Druck des Kühlwassers, das der Düse und dem Düsenkühler zugeführt wird, darf 5 kg/cm² bis 10 kg/cm² nicht überschreiten. Die Verwendung von Kupfer (mit einer Reinheit von mindestens 99,5 % ), da das Konstruktionsmaterial die effektive Ableitung der Wärme vom Kegelkörper der Blasdüse ermöglicht, die unter extrem heißen Bedingungen betrieben wird.

Überwiegend aus Kupferguss hergestellt, mit wassergekühlten Kanälen, ist die Blasdüse das Gerät, das es ermöglicht, erwärmte Luft in den Verbrennungskanal des Hochofens zu blasen. Sie ist einem harten und turbulenten Betrieb ausgesetzt Umgebung ist die Blasdüsenregion dynamisch und komplex und enthält Verbrennungsgase, flüssige Oxide (Schlacken), flüssiges Eisen, Koks, Kohlenstaub, Holzkohle und Temperaturen, die häufig 2.200 °C überschreiten. Obwohl als Schlüsselkomponente anerkannt, eine unverwüstliche Blasdüse für Hochöfen muss noch entwickelt werden. Schlechte Düsenzuverlässigkeit ist kein neues Phänomen.

Obwohl Hochöfen der vorherrschende Weg für die Eisenherstellung sind und nach mehreren Jahrhunderten der Entwicklung, sind sie immer noch anfällig für Blasdüsenausfälle. Ein Winddüsenausfall führt zu einem Zustand, den alle Betreiber zu vermeiden versuchen, typischerweise Ofeninstabilität, erhöhte Kosten und Brennstoffrate, Produktivitätsverlust und erhöhte Sicherheit und Umweltbelastung.

Die Haltbarkeit von Hochofendüsen beeinflusst die Wirtschaftlichkeit des Hochofenprozesses. Eine unzureichende Haltbarkeit erhöht einerseits die Kosten für das Blasformmaterial selbst und führt andererseits zu häufigen Reparaturen und Stillständen und damit zu einer Reduzierung der Hochofenleistung.

Die als kritische Komponente anerkannte Winddüsenzuverlässigkeit wird häufig als Key Performance Indicator (KPI) im Hochofenbetrieb verfolgt. Eine Überprüfung der Blasdüsenleistung weist häufig auf hohe Ausfallraten hin und stellt fest, dass ungeplante Ausfälle zum Ersetzen von Blasdüsen zur Routine geworden sind.

Wenn eine Blasform ausfällt, kann Hochdruckwasser, das die Blasform kühlt, in den Hochofen eintreten. Dieser Wassereintritt setzt eine Kette von Ereignissen in Gang, die den Ofenbetrieb stören. Dazu gehören Ofeninstabilität, erhöhte Brennstoff- und Materialkosten, Produktivitätsverluste und erhöhte Sicherheits- und Umweltrisiken. Im Extremfall kann ein Düsenversagen zur Zerstörung des Hochofens mit ominösen Sicherheitsauswirkungen führen.

Anfänglich, vor dem Aufkommen der Wasserkühlung, standen viele Düsenausfälle im Zusammenhang mit dem „Bügeln“ einer Düse. Mit der Erfindung des Heißwinds im Jahr 1828 entwickelte sich das Blasdüsendesign weiter und umfasste schließlich eine Wasserkühlung. Bis zum Ende des 19. Jahrhunderts wurden die Vorteile einer wassergekühlten Blasdüse in der Industrie akzeptiert, ebenso wie die Anerkennung der Auswirkungen eines Ausfalls. Gemeldete Auswirkungen von Blasdüsenausfällen sind (i) niedrigere Eisengehalte (höherer Schwefel- und niedrigerer Siliziumgehalt), (ii) gekühlte Feuerstellen, (iii) Explosionen, (iv) „Wildgas“ für die Öfen (wahrscheinlich hoher Wasserstoffgehalt), ( v) erhöhte Sicherheitsrisiken (Wechsel der Blasdüsen während der Sprengung), (vi) erhöhte Kosten und (vii) Produktionsausfall. Bis 1918 wies J. E. Johnson Jr. in seinem Text über Hochofenprinzipien die Betreiber auf die „…ruinöse Wirkung von Wasser auf den Betrieb des Hochofens…“ hin und bezifferte gleichzeitig den Wärmeverlust in Form von Brennstoff für ein Leck (0,12 Cum/Stunde-Leck entsprechend einem 2 %igen Verlust an Herdwärme). Fast 100 Jahre später ist die Zuverlässigkeit von Blasdüsen immer noch ein Thema von Interesse und immer noch ein modernes Thema.

Versuche, die Zuverlässigkeit von Blasdüsen zu verbessern, haben Hochofenbetreiber und Blasdüsenhersteller weiterhin herausgefordert. Da Hochöfen entwickelt wurden, um eine höhere Produktivität bei niedrigeren Koksraten zu erreichen, hauptsächlich durch Einblasen von pulverisierter Kohle, konzentrierten sich die Aktivitäten zur Untersuchung der Ursachen von Blasdüsenausfällen auf Belastung, Betriebspraktiken, Blasdüsendesign und Herstellungsfehler.

Häufig liegen die Ursachen für Blasdüsenausfälle auf der Hand. Erosion, Abrieb und Verbrennungen durch heißes Metall sind bei einer oberflächlichen Sichtprüfung leicht erkennbar. Um die Analyse zu vervollständigen, sind jedoch weitere Details erforderlich. Durch das Schneiden von Abschnitten aus defekten Blasformen werden Guss- und Herstellungsfehler offensichtlich.

Das Verhindern von Winddüsenausfällen ist eine der wichtigsten Aufgaben der Eisenhersteller, da es wesentlich ist, einen stabilen Betrieb und eine hohe Produktivität aufrechtzuerhalten. In Japan wurde eine langlebige Düse entwickelt. Die Merkmale dieser Blasdüse sind (i) der Druckabfall ist gering (Energieeinsparung) und die Wasserdurchflussrate ist hoch (hohe Kühlleistung), da die Struktur der Blasdüse exzentrisch ist, (ii) die Blasdüse zum Schutz mit einigen keramischen Materialien beschichtet ist vor Ausbrennen und Abrieb an der Außenfläche, und (iii) die Düse ist so konstruiert, dass sie leicht repariert werden kann, was die Wartungskosten verringern würde.

Schäden an Hochofendüsen werden im Wesentlichen durch thermische Überlastung, mechanische Einwirkung und Konstruktions- und Herstellungsfehler der Düse verursacht. Zur thermischen Belastung und mechanischen Beanspruchung von Windformen wurden in der Vergangenheit viele Untersuchungen durchgeführt und verschiedene Konzepte zum Verlauf der Hochofenwindformzerstörung entwickelt; Beispielsweise wurde auf die Möglichkeit hingewiesen, dass das Düsenmaterial durch direkten Kontakt mit dem heißen Metall durch Eisenablagerungen unter der Düse zerstört werden kann.

Der mechanische Abrieb an den Windformen ist auf die sich vor den Windformen bewegenden Feststoffe zurückzuführen. Die Tatsache, dass der Abrieb am oberen Teil der Blasdüse größer ist als am unteren, soll diese Annahme bestätigen.

Neben solchen, durch den Hochofenbetrieb verursachten Einwirkungen wurden Konstruktions-, Material- und Herstellungsfehler als Ursache für Winddüsenschäden angegeben. Als Baumängel sind Kühlwasserkreisläufe zu werten, die keine gute Wärmeübertragung ermöglichen. Gussfehler und Konstruktionsabweichungen sind Fabrikationsfehler, die durch zerstörungsfreie Prüfung erkennbar sind. Mit verbesserten Kühlwasserkreisläufen, wie sie bereits in einer fortschrittlichen Blasdüsenkonstruktion verkörpert sind, ist eine stark verbesserte Blasdüsenhaltbarkeit von solchen Blasdüsen erhältlich.

Zur Reduzierung des Blasformverschleißes wurden verschiedene Schutzschichten ausprobiert. Metalloxide, insbesondere Zirkonoxid, Berylliumoxid und Aluminiumoxid, wurden häufig verwendet. Als Zwischenschichten sollen Nickel oder Nickellegierungen geeignet sein. Auch Diffusionsprozesse führen zu einer widerstandsfähigen Schutzschicht. Über die Wirkungsweise und den Erfolg von Schutzschichten zur Erhöhung der Lebensdauer gibt es teilweise widersprüchliche Aussagen.

Der mechanische Abrieb an den Windformen ist auf die sich vor den Windformen bewegenden Feststoffe zurückzuführen. Die Tatsache, dass der Abrieb am oberen Teil der Blasdüse größer ist als am unteren, soll diese Annahme bestätigen. Auch neuere Untersuchungen zu den Bewegungen vor den Windformen weisen auf diese Möglichkeit des abrasiven Verschleißes der Windformen hin.

Neben solchen, durch den Hochofenbetrieb verursachten Einwirkungen wurden Konstruktions-, Material- und Herstellungsfehler als Ursache für Winddüsenschäden angegeben. Als Baumängel sind Kühlwasserkreisläufe zu werten, die keine gute Wärmeübertragung ermöglichen. Gussfehler und Konstruktionsabweichungen sind Fabrikationsfehler, die durch zerstörungsfreie Prüfung erkennbar sind. Mit verbesserten Kühlwasserkreisläufen, wie sie bereits in einer fortschrittlichen Blasdüsenkonstruktion verkörpert sind, kann eine stark verbesserte Blasdüsenhaltbarkeit erreicht werden.

Um die Schadensanalyse von Blasdüsen im Hinblick auf Herstellungsfehler zu erleichtern, werden häufig elektrische Leitfähigkeitstests durchgeführt. Mit Fokus auf den gemeinsamen Bruchpunkt wird die Leitfähigkeit des Gussstücks über die Schweißnaht hinweg gemessen. Nach dem Wiedemann-Frantz-Gesetz ist die elektrische Leitfähigkeit proportional zur Wärmeleitfähigkeit. Manchmal werden elektrische Leitfähigkeiten von nur 16 % International Annealed Copper Standard (IACS) beobachtet. An der äußeren Umfangsschweißnaht, wo die häufigsten Fehler auftreten, beträgt die Wärmeleitfähigkeit der Schweißzone normalerweise nur etwa ein Drittel der Wärmeleitfähigkeit von reinem Kupfer. Dies bildet eine Schwachstelle, an der das Gussteil nicht ausreichend gekühlt wird und einfach wegschmilzt bis zum eventuellen Versagen. Eine Erhöhung der elektrischen Leitfähigkeitsspezifikationen und strengere Tests sind bei den Blasdüsenherstellern erforderlich, da dieser Parameter eine bedeutende Rolle bei der Blasdüsenleistung spielt.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Wichtige Aspekte der Konstruktion von Hochöfen und zugehörigen Zusatzausrüstungen

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Induktionsofen und Stahlerzeugung

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Hochofen Unregelmäßigkeiten während des Betriebs

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen