Reinigung von Hochofengas

Reinigung von Hochofengas

Der Prozess der Flüssigeisenherstellung im Hochofen (BF) erzeugt am Ofenkopf Gas, das ein wichtiges Nebenprodukt des BF-Prozesses ist. Dieses Topgas des Hochofens hat die Temperatur und den Druck, die am BF-Top vorhanden sind, und ist normalerweise mit Staub- und Wasserpartikeln verunreinigt. Dieses Topgas hat einen erheblichen Heizwert und ist als BF-Rohgas oder kontaminiertes BF-Gas bekannt. Zusammensetzung und Menge dieses Gichtgases hängen von der Art des technologischen Prozesses im Hochofen und der Art und Qualität der für die Eisenerzeugung im Hochofen verwendeten Rohstoffe ab. Um das BF-Rohgas weiter zu verwenden, ist es notwendig, es durch bestimmte Prozesssysteme zu reinigen, die seinen Gehalt an festen Partikeln reduzieren.

Das Gichtgas enthält Kohlenmonoxid (CO) und wird nach seiner Reinigung als Hochofengas bezeichnet. Es wird als Brenngas zum Erhitzen der Blasluft in den Winderhitzern sowie als Zusatzbrennstoff im Stahlwerk verwendet. Damit das BF-Gas als Brenngas verwendet werden kann, ist es notwendig, dass das rohe BF-Gas gereinigt und gekühlt wird, um Gasvolumen und Feuchtigkeitsgehalt zu reduzieren. Eine vorherige Kühlung und Reduzierung des Gasvolumens ist ebenfalls erforderlich, da dies zu erheblichen Einsparungen bei den Lieferkosten im gesamten weitläufigen Verteilersystem des Stahlwerks führt.

Eine typische Analyse des Hochofengases für einen Hochofen, der mit Kohlenstaubeinblasung (PCI) betrieben wird, ist in Tab. 1 angegeben. Die Prozesssysteme für die Gasreinigung sind entweder Nassgasreinigungssysteme oder Trockenreinigungssysteme. Hocheffiziente Gasreinigungssysteme sind für den zuverlässigen Betrieb und die lange Lebensdauer der Hochtemperatur-Heißwindanlage der BF sowie des BF-Gasnetzes im Stahlwerk von entscheidender Bedeutung. Das Nassreinigungssystem ist das am häufigsten verwendete System zur Reinigung von BF-Gas.

| Tab 1 Typische Analyse von BF-Gas mit PCI | ||

| Bestandteil | Einheit | Wert |

| CO | Vol.-% | 20 – 24 |

| CO2 | Vol.-% | 18-23 |

| H2 | Vol.-% | 1,5–4,5 |

| N2 | Vol.-% | 52-57 |

| SO2 | mg/cum | 10-30 |

| NH3 | mg/cum | 5-21 |

| Chlorid | mg/cum | 50–200 |

| Oxide von N2 | mg/cum | 3-12 |

Die Hauptfunktion des Hochofengas-Reinigungssystems besteht darin, Feinstaub aus diesem Gas zu entfernen. Darüber hinaus kühlt das System das Gas, um seinen Feuchtigkeitsgehalt zu reduzieren und so seinen Brennwert zu erhöhen. Der zurückgewonnene Schlamm/Staub enthält relativ hohe Mengen an Eisen und Kohlenstoff und kann daher durch die Sinteranlage recycelt werden.

Die Kenntnis des Hochofenprozesses ist für die ordnungsgemäße Auslegung und den Betrieb des Gasreinigungssystems erforderlich. Ladungsvorbereitung und Art der Erzladung (Pellet oder Sinter) beeinflussen die Menge und Korngröße des Staubes. Auch die Auswahl und Vorbereitung von Flussmitteln beeinflusst die Wasserchemie im Wäschersystem. Calcium kann aus Kalkstein, der als Flussmittel verwendet wird, in das Wassersystem eingebracht werden. Koks und Brennstoffeinspritzmittel tragen Schwefel, Chloride und Ammoniak und Stickoxide bei. Die Gasanalyse variiert mit den Beschickungsmaterialien und dem BF-Betrieb mit oder ohne PCI. Produktionsniveau und Windraten beeinflussen die Partikelbelastung im Gasreinigungssystem.

Der Kopfdruck und der Wäscherdruckabfall (bei Nasssystemen) beeinflussen die Entstaubungseffizienz sowie die Adsorption gelöster Gase im Wäscherwasser. Neben den Grundfunktionen der Reinigung und Kühlung des Gichtgases regelt der Wäscher bzw. die Gichtgas-Energierückgewinnungsturbine auch den Kopfdruck des Hochofens. Für einen reibungslosen und stabilen Ofenbetrieb muss der Oberdruck geregelt und möglichst konstant gehalten werden. Das Design des Gasreinigungssystems muss daher vollständig in den Betrieb des Hochofens integriert werden.

Während Vorgängen wie Füllen, Zapfen, Ausgleichen und Wechseln von Öfen treten unvermeidlich Schwankungen im Gasfluss und -druck auf. Die Schwankungen sind normalerweise von kurzer Dauer, haben aber eine beträchtliche Amplitude und sind am Kopf des Hochofens sowie stromabwärts im gesamten Gassystem zu spüren. Das BF-Gasreinigungssystem muss so ausgelegt sein, dass es solche Schwankungen handhaben und kontrollieren kann.

BF-Gas, das bei einem Ofenbetrieb mit PCI aus dem Ofenkopf austritt, enthält etwa 20-30 Gramm Flugstaub pro Normalkubikmeter Gas und kann als solches nicht verwendet werden. Dieser Staub enthält feine Kokspartikel, Möller und chemische Verbindungen, die durch die im Hochofen stattfindenden Reaktionen entstehen. Eine typische Größenverteilung der Partikelgröße im BF-Rohgas bei Verwendung von PCI ist in Tab. 2 angegeben.

| Tab 2 Typische Partikelgrößenverteilung in BF-Rohgas mit PCI | |||

| Klasse | Partikelgröße in Mikrometern | Durchschnittsgröße in Mikrometern | %-Verteilung |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 201-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

Da das vorrangige Ziel der Hochofengasreinigung darin besteht, staubfreies, gekühltes Gas für den Einsatz als Brennstoff in den Hochöfen des Stahlwerks zu erzeugen, ist die Gasreinigungsanlage auf dieses Ziel auszulegen.

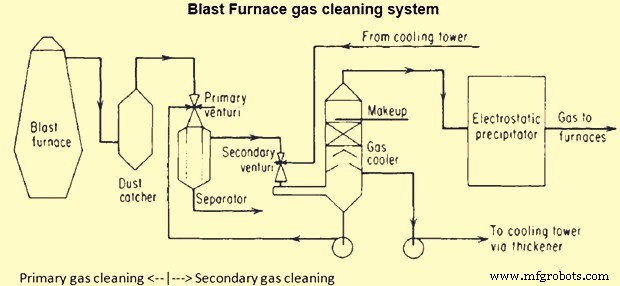

Die wirksame Entfernung einer Mischung aus Grob- und Feinstaub aus einem sehr staubigen Gas erfordert die Verwendung eines Staubfängers und eines Multi-Venturi-Wäschersystems. Eine wirksame Kühlung erfordert die Verwendung eines Gaskühlturms vor der BF-Gasableitung in das BF-Gasnetz im Stahlwerk. Das BF-Rohgas wird in der Gasreinigungsanlage in zwei Stufen gereinigt, nämlich der primären Gasreinigungsstufe und der sekundären Gasreinigungsstufe. Ein typisches Flussdiagramm eines Hochofengas-Reinigungssystems ist in Abb. 1 dargestellt.

Abb. 1 Flussdiagramm des Gasreinigungssystems

Primäre Gasreinigungsstufe

Die primäre Gasreinigung basiert auf dem Prinzip der Schwerkraftabscheidung und wird zur Entfernung von großen Staubpartikeln verwendet. Es ist die Trockenabscheidung von Staubpartikeln im Hochofengichtgas vor der Nasswäsche und wird üblicherweise durch einen Schwerkraft-Staubabscheider oder neuerdings durch Zyklone mit großem Durchmesser durchgeführt. In dieser Stufe werden alle gröberen Partikel entfernt. Ziel ist es, möglichst viel Staub in trockenem Zustand zur Wiederverwendung und zum Recycling zu entfernen. Der recycelte Staub muss außerdem zink- und bleiarm sein, um die Grenzen der Hochofen-Zink-Bilanz einzuhalten. Die Entstaubungsleistung des Abscheiders hängt von der Partikelgrößenverteilung, vom Abscheidemechanismus (d. h. Schwerkraft oder Zentrifugalkraft) und in geringerem Maße von der Staubbelastung am Einlass ab. Der abgeschiedene Staub hat normalerweise eine Größe von mehr als 10 Mikrometern und wird im Staubspeicher gesammelt, der normalerweise für eine Staubansammlung von eineinhalb Tagen ausgelegt ist, und über ein Staubaustragssystem entleert.

Der Staubfänger ist eine große zylindrische Struktur, normalerweise mit einem großen Durchmesser und mit der erforderlichen Höhe. Es ist normalerweise ausgekleidet, um es zu isolieren und die Kondensation von Feuchtigkeit im BF-Gas zu verhindern, so dass der Staub trocken bleibt und sich nicht zusammenballt und frei in den konischen Teil des Staubfängers an seinem Boden fließt, um ihn regelmäßig zu entfernen.

Das Gas wird von einem einzelnen Fallrohr zum Staubfänger geleitet und tritt oben durch ein vertikales Rohr ein, das das Gas nach unten in den Staubfänger befördert. Dieses Rohr weitet sich an seinem unteren Ende wie ein umgekehrter Trichter auf, so dass, wenn das Gas nach unten strömt, seine Geschwindigkeit (und damit sein Staubtransportpotential) abnimmt und der größte Teil des gröberen Staubs aus dem Gasstrom herausfällt und sich im Kegel ablagert der Unterseite des Staubfängers. Da der Boden des Staubfängers geschlossen ist und sich der Gasauslass nahe der Oberseite befindet, muss die Bewegungsrichtung des Gases um 180 Grad umgekehrt werden. Durch diese plötzliche Umkehrung der Strömungsrichtung setzt sich mehr Staub ab.

Der Betrieb und die Effizienz eines herkömmlichen Schwerkraft-Entstaubers werden durch das Gesetz von Stokes bestimmt. 1851 leitete George Stokes einen Ausdruck für die Reibungskraft (auch Widerstandskraft genannt) ab, die auf kugelförmige Objekte mit sehr kleinen Reynolds-Zahlen (Re) ausgeübt wird, z. B. sehr kleine Partikel, in einer kontinuierlichen viskosen Flüssigkeit, indem er die kleine Flüssigkeitsmassengrenze löste der allgemein unlösbaren Navier-Stokes-Gleichungen.

Das Gesetz von Stokes gilt jedoch nur für kugelförmige Objekte mit sehr kleinen Re-Zahlen mit Sinkgeschwindigkeiten im laminaren Bereich. Bei Partikeln mit Re-Zahlen über 0,2 und bis zu 100.000 wird der Turbulenzgrad signifikant, was zu einer zusätzlichen Widerstandskraft führt. Daher ist die Absetzgeschwindigkeit (oder Endgeschwindigkeit) im Allgemeinen niedriger als die vom Stokesschen Gesetz vorhergesagte. Für diese Partikelgrößen wird die Endgeschwindigkeit durch die Korrelation zwischen der Re-Zahl der Partikel und ihrem Luftwiderstandsbeiwert unter Verwendung der in den Haywood-Tabellen angegebenen Werte bestimmt. Alternativ kann die Korrelation zwischen dem Teilchen Re und der Archimedischen (Ar) Zahl (gültig zwischen Re =0,2 und 20.000) verwendet werden.

Wenn die Partikel durch ihr Eigengewicht in eine viskose Flüssigkeit fallen, wird eine Endgeschwindigkeit, auch als Sinkgeschwindigkeit bezeichnet, erreicht, wenn diese Reibungskraft in Kombination mit der Auftriebskraft genau die Gravitationskraft ausgleicht. Basierend auf dem kombinierten Gesetz von Stokes und Haywood-Tabellen kann die Endgeschwindigkeit jeder Teilchengruppe bestimmt werden. Aus der Partikelendgeschwindigkeit lässt sich die Abscheideleistung berechnen, die von der aufsteigenden Gasgeschwindigkeit im Ringraum des Staubfängers und damit vom Rohrdurchmesser abhängig ist.

Im Falle eines Zyklon-Staubabscheiders basieren der Betrieb und die Effizienz des Staubabscheiders auf Zentrifugalkräften. In den Zyklonentstauber wird das Hochofenrohgas durch einen oder zwei tangentiale Einlässe mit einer Geschwindigkeit eingeleitet, die die Staubpartikel an die Wand drückt und sie vom Gasstrom trennt. Der Zyklon-Staubabscheider kann verschiedene Arten von Innenaufbau haben. Ein Zyklontyp ist vollständig leer, während ein anderer Typ einen komplizierten Einlassdom und austauschbare Leitschaufeln hat.

Die höhere Staubabscheidung im Zyklon hängt mit den Fliehkräften und den hohen Umfangsgeschwindigkeiten im Zyklon im Vergleich zur Staubfängertechnik zusammen. Die höheren Geschwindigkeiten im Inneren des Behälters erfordern einen besonderen Schutz der Oberflächen im Inneren des Behälters. Ein Staubfänger wird aufgrund der geringen Gasgeschwindigkeit sehr oft ohne Schutz der Innenflächen betrieben, die Zyklontechnik erfordert jedoch einen Schutz dieser Flächen, um Verschleiß zu vermeiden.

Der Zyklon-Staubabscheider ist in der Regel mit Wirbelsucher, Scheitel, Strömungskegel und einem Staubsammeltrichter mit doppeltem Staubauslass ausgestattet. Die Abscheideleistung des Zyklons hängt sehr stark von der Partikelgrößenverteilung ab. Partikel unter 5 Mikrometer werden aufgrund ihrer geringen Masse nicht entfernt; Partikel zwischen 5 Mikrometer und 30 Mikrometer werden teilweise und Partikel größer als 30 Mikrometer im Kegelstaubfänger vollständig abgeschieden. Die Gesamtabscheidungseffizienz des Zyklon-Staubfängers ist besser als die des Schwerkraft-Staubfängers. Der entfernte trockene Staub enthält sehr geringe Zink- und Bleikonzentrationen und kann leicht recycelt werden. Der Zyklon-Staubabscheider reduziert die Staubbelastung der Sekundärstufe bestehend aus der Nassgasreinigung.

Der Staubfänger ist mit einem Staubaustragssystem ausgestattet, um den Staub chargenweise bei nahezu atmosphärischem Druck unten abzulassen, um Staubansammlungen im Staubfänger zu verhindern und Staub- und Gasemissionen zu reduzieren. Der Staub wird im Allgemeinen benetzt, bevor er auf den Boden oder direkt in einen darunter liegenden Muldenkipper/Wagen ausgetragen wird. Im Staubbehälter sind Füllstandssensoren zur Füllstandsanzeige installiert. Signale von den Füllstandssensoren werden verwendet, um die Staubbildung zu überwachen, den Staubablasszyklus einzuleiten und Alarme für niedrige und hohe Füllstände bereitzustellen.

Sekundäre Gasreinigungsstufe

BF-Gas bewegt sich nach der Primärreinigung im Staubfänger, wo die meisten schweren Partikel entfernt werden, in Richtung der sekundären Gasreinigungsstufe (Wäscher), die das Nassreinigungssystem ist. In dieser Stufe wird BF-Gas in Kontakt mit Wasser gereinigt und fast alle Schwebstoffe abgeschieden (mehr als 99 %). In einigen Anlagen wird dieses Gas weiter in elektrostatische Abscheider geleitet. Das behandelte Gas wird nach der sekundären Gasreinigungsstufe in das BF-Gasnetz der Anlage eingespeist und auch für die Beheizung der BF-Öfen verwendet. Verschmutztes Wasser aus dem System enthält gleichzeitig hohe Konzentrationen an Schwebstoffen im Bereich von 500-10.000 mg/l und wird als solches in Absetzbecken/Klärer-Eindicker geleitet, wo sich der Staub absetzt und das klare Wasser von oben kommt wird zur Wiederverwendung gepumpt. Schrubber sind in einer Vielzahl von Ausführungen, Größen und Leistungsfähigkeiten erhältlich. Sie sollen in erster Linie zum Auffangen von Partikeln ausgelegt sein.

Ein störungsfreier Wäscherbetrieb auch bei rauer Ofenfahrt ist Voraussetzung für eine wirtschaftliche Eisenerzeugung im Hochofen. Das Design des Wäschers soll optimiert werden, um eine hohe Zuverlässigkeit und überlegene Leistung zu bieten. Die vom Wäscher geforderten Eigenschaften sind (i) mehrere Staubentfernungsmechanismen, (ii) minimale Anforderungen an das Waschwasser, (iii) überlegene Kopfdruckregelung, (iv) bewährte Leistung und hohe Effizienz, (v) geringer Platzbedarf, (vi) geringer Energieverbrauch und (vii) geringe Geräuschemission.

Die Teilchengröße ist einer der wichtigsten Faktoren, die die Entfernungseffizienz des Wäschers beeinflussen. Größere Partikel lassen sich viel leichter entfernen, während Submikronpartikel am schwierigsten zu entfernen sind.

In Bezug auf den Staubentfernungsmechanismus im Nasswäscher erfordert die Trennung von Staubpartikeln aus dem Hochofengas die Anwendung einer Kraft, die eine unterschiedliche Bewegung der Partikel relativ zum Gas und eine ausreichende Verweilzeit für die Wanderung der Partikel zum Gas erzeugt Auffangfläche.

Die Wäscher für die Hochofengasreinigung arbeiten nach dem aerodynamischen Grundprinzip. Eine einfache Analogie des aerodynamischen Prinzips besteht darin, dass, wenn Wassertröpfchen sehr großer Größe projiziert werden, um mit Gasstrompartikeln viel kleinerer Größe zu kollidieren, die statistischen Wahrscheinlichkeiten einer Kollision sehr gering sind. Wenn die Größe der Wassertröpfchen näher an die Größe der Gasstrompartikel reduziert wird, verbessern sich die Wahrscheinlichkeiten einer Kollision. Studien haben gezeigt, dass ein Oberflächenfilm, der einen Wassertropfen umgibt, ungefähr 1/200 seines Durchmessers dick ist. Ein Gasstromteilchen fließt ohne Kollision durch den Stromlinienfilm um das Tröpfchen herum, wenn es einen Durchmesser von weniger als 1/200 des Durchmessers des Wassertröpfchens hat. Wenn der Durchmesser des Wassertropfens jedoch viel kleiner ist, würde es zu einer Kollision kommen. Ein 10-Mikrometer-Zielpartikel erfordert Wassertröpfchen, die kleiner als 2000 Mikrometer (200 × 10) für eine angemessene Sammlung sind. Ein wirksames Waschen erfordert daher das Zerstäuben des Wassers auf eine Feinheit, die mit der Partikelgröße in Beziehung steht, um einen maximalen Kontakt mit den einzufangenden Partikeln zu ermöglichen. Außerdem ist die Wahrscheinlichkeit, dass ein Wassertropfen auf die Staubpartikel trifft, proportional zur Staubkonzentration. Ein einzelnes Staubteilchen trifft mit geringerer Wahrscheinlichkeit auf ein einzelnes Tröpfchen als auf einen Schwarm davon. Um diese Faktoren auszugleichen, werden Wäscher hinsichtlich des zu reinigenden Gasvolumens (gemessen durch den Druckabfall des Gasstroms) und des zu versprühenden Wassers (gemessen durch den hydraulischen Druck an den Sprühdüsen) reguliert. Höhe und Durchmesser der Waschkammer sind ebenfalls auf die bekannten Eigenschaften des Gases abgestimmt.

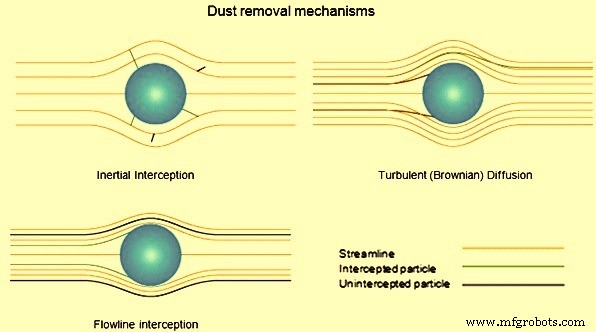

Die Haupttrennmechanismen bei der Hochofengaswäsche bestehen aus (i) Trägheitsabfangen, (ii) turbulenter (Brownscher) Diffusion und (iii) Fließlinienabfangen. Wenn ein kleines Teilchen in einer Flüssigkeit suspendiert wird, wird es den Flüssigkeitsmolekülen ausgesetzt. Bei ultrafeinen Partikeln (Kolloiden) variiert der dem Partikel verliehene momentane Impuls zufällig, was dazu führt, dass sich das Partikel auf einem erotischen Pfad bewegt, der jetzt als Brownsche Bewegung bekannt ist. Das Trägheitsabfangen ist durch die unterschiedlichen Trägheitskräfte der unterschiedlichen Massen gekennzeichnet. Wenn das staubbeladene Gas den sich sammelnden Wassertropfen umströmt, folgen die Staubpartikel größerer Masse nicht den Strömungslinien des Gasstroms. Diese Teilchen, die durch die Trägheitskraft angetrieben werden, treffen auf das Wassertröpfchen und dringen darin ein und werden so aus dem Gasstrom entfernt. Turbulente Diffusion ist sehr effektiv bei der Entfernung kleinerer Staubpartikel aus dem Gasstrom. Kleine Partikel, insbesondere solche mit einem Durchmesser unter etwa 0,3 Mikrometer, zeigen eine beträchtliche Brown'sche Bewegung und bewegen sich nicht gleichmäßig entlang der Gasstromlinie. Diese Partikel diffundieren aus dem Gasstrom an die Oberfläche der Wassertröpfchen und werden gesammelt. Dieser Sammelmechanismus kann nur in Wäschern funktionieren, die eine turbulente Strömung eines Gas-Flüssigkeits-Gemisches fördern, bei niedriger Geschwindigkeit arbeiten und eine ausreichende Verweilzeit bieten. Die Abfangung der Stromlinie funktioniert nur, wenn die Gasstromlinie innerhalb eines Partikelradius des sich sammelnden Wassertropfens verläuft. Das sich entlang dieser Stromlinie bewegende Staubteilchen berührt das Wassertröpfchen und wird ohne den Einfluss von Trägheit oder turbulenter Diffusion gesammelt. Staubentfernungsmechanismen während der Wasserwäsche des BF-Gases sind in Abb. 2 dargestellt.

Abb. 2 Staubentfernungsmechanismen

Der Staubfänger ist lediglich eine Absetzkammer, um große Partikel zu entfernen und die Belastung der Venturi-Wäscher zu verringern. Das Gas strömt sowohl durch ein primäres Venturi-Rohr (mit Abscheider) als auch durch ein sekundäres Venturi-Rohr, um die Partikel noch effektiver zu entfernen. Dann passiert das Gas die Kombination aus Flugstromabscheider und Gaskühlturm. Das gereinigte, gekühlte Gas wird dann in das BF-Gasnetz des Stahlwerks geleitet. Eine angemessene Kühlung ist erforderlich, um den Feuchtigkeitsgehalt des Gases zu reduzieren und Probleme in den BF-Gasverteilungsleitungen und Öfen zu vermeiden.

Das aus dem ersten Venturi gesammelte Recyclingwasser, das einen hohen Anteil an Partikeln enthält, wird direkt zu einem Klär-Eindicker geleitet. Das aus dem Abscheider gesammelte Kreislaufwasser wird zum ersten Venturiwäscher zurückgeführt. Zusatzwasser wird am Klärbecken hinzugefügt, und der kombinierte Überlauf wird zum sekundären Venturi zurückgeführt. So kommt das sauberste Wasser mit dem saubersten Gas in Kontakt und arbeitet sich zurück zum ersten Venturi und dann zum Klärbecken. Das Wasser kann vom Eindicker zum Wäscher zurückgeführt oder für andere Zwecke wie das Abschrecken von Schlacke verwendet werden.

Ein herkömmlicher Kühlturm wird normalerweise zum Abführen von Wärme aus dem Gaskühlturmwasser oder Waschwasser verwendet. Das Design des Turms ermöglicht es, das Kühlwasser und das Wasser des Venturi-Wäschers getrennt zu halten. Das Waschwasser enthält im Allgemeinen eine beträchtliche Härte und Alkalität von den Kalkfeinstoffen in der Beschickung im Hochofen. Folglich trifft man häufig auf Ablagerungen. Ablagerungen von Eisenoxid und unverbranntem Kohlenstoff sind in vielen Systemen ebenfalls ein Problem. Ablagerungsprobleme treten am häufigsten in den primären Venturi-Düsen und im Halsbereich auf, wo das Gas den höchsten Anteil an Partikeln enthält, sowie in den Leitungen und Pumpen, die zum und vom Eindicker führen.

Eine Ablagerung kann jedoch entweder in den Venturi-Wäschern, den Separatoren, dem Gaskühlturm oder den Wäscher-Rückführungsleitungen und -pumpen auftreten. Die Klärung ist ein weiterer großer Problembereich, da eine unzureichende Trennung von Flüssigkeiten/Feststoffen zu einer schlechten Wasserqualität des Klärbeckenüberlaufs führt.

In letzter Zeit hat bei neu gebauten und umgebauten Hochöfen, insbesondere in der Volksrepublik China, die Trockenreinigung von Hochofengas durch Schlauchfilter breite Anwendung gefunden. Die trockene Gasreinigung hat folgende Unterschiede zur nassen Gasreinigung mit Venturi-Wäschern.

- Das Fehlen von Wasser im Reinigungsprozess eliminiert oder reduziert eine Reihe von Wasserwerksanlagen für Hochöfen, z Reinigung usw.

- Die Temperatur des Gases nach der Reinigung liegt im Bereich von 100 °C bis 120 °C, was 50 °C bis 70 °C höher ist als die Temperatur des Gases nach der Nassgasreinigung. Auch die Feuchtigkeit des Gases wird um 50 bis -60 Gramm/m³ reduziert, was zusammengenommen einer Erhöhung des Brennwertes von Hochofengas um 50 bis 60 kcal/m³ entspricht.

- Reduzierung des Staubgehalts im Hochofengas auf 2-3 mg/m³, was die Lebensdauer von Winderhitzern verbessert und auch die Leistung der oberen Druckrückgewinnungsturbine erhöht.

- Umweltverbesserung im Stahlwerk durch eine bessere Staubentfernung aus dem Gas und den Wegfall von Schlammbehandlungsanlagen.

Das auf Trockenreinigung basierende Sekundärgasreinigungssystem besteht aus Folgendem.

- Die Beutelfiltereinheit mit mehreren Abschnitten, in denen jeweils einige Dutzend Filterbeutel installiert sind

- System zur Reinigung der Impulsbeutel von Staub durch Stickstoff

- Unterstützung und Schutz von Metallstrukturen

- Systeme von Gasleitungen mit Ventilen und Wärmeeffektkompensatoren

- System zur Reinigung und Wiederverwertung des aufgefangenen Staubs (pneumatisch oder mit Kratzförderern)

- System der Stickstoffversorgung zur Filterspülung und zum pneumatischen Staubtransport

- System zur Druckentlastung des Taschenfilters

- Einheit zur Lagerung von aufgefangenem Staub

- Automatisierungs-, Inspektions- und elektrische Steuerungssysteme

Der Beutelfilter hat normalerweise 8 bis 16 Sektionen, die in zwei Reihen angeordnet sind, wobei eine oder zwei Sektionen in Bereitschaft sind, eine weitere Sektion im zyklischen Spülstickstoff-Reinigungsmodus ist und andere Sektionen im Gasreinigungsmodus sind. Als Filtermaterial wird ein Gewebe mit hoher Feuerfest-, Verschleiß- und Reißfestigkeit etc. verwendet. Außerdem ist das Gewebe nach der chemischen Behandlung bei der Spülreinigung leicht von Staub zu reinigen, da es verbesserte wasser- und ölabweisende Eigenschaften aufweist. Das Gewebe verhindert auch das Auftreten von elektrostatischem Strom. Die maximale Filterrate beträgt 1,0 bis 1,5 m³/Minute und die Gastemperatur beträgt 50 °C bis 280 °C (das System kann auch bei einer Gastemperatur von 300 °C 2 Stunden lang stabil (zuverlässig) arbeiten).

Der normale Staubgehalt von Hochofengas nach der Reinigung beträgt in der Regel nicht mehr als 3 mg/m³. Die Lebensdauer von Stoffsäcken beträgt in der Regel bis zu zwei Jahre.

Herstellungsprozess

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Grundlegendes Gasrückgewinnungs- und Reinigungssystem für Sauerstofföfen

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Feuerfeste Auskleidung des Hochofens

- Kokereigasinjektion in einem Hochofen