Stahlerzeugung im Induktionsofen

Stahlerzeugung im Induktionsofen

Kernlose Induktionsöfen werden seit über 50 Jahren in der Eisenindustrie eingesetzt und sind heute eines der beliebtesten Mittel zum Schmelzen und Warmhalten von Eisenmaterialien. Das Induktionsschmelzen hatte in den 1960er Jahren auf der Grundlage der Netzfrequenztechnologie und später mit der groß angelegten Einführung der Mittelfrequenz-Stromversorgung in den 1980er Jahren ein dramatisches Wachstum. Die Herstellung von Weichstahl im Induktionsofen wurde erstmals in den frühen 1980er Jahren erprobt und gewann an Popularität, als die Herstellung von Eisenschwamm unter Verwendung von Drehrohröfen auf Kohlebasis populär wurde.

Der Induktionsofen ist eine Art elektrischer Schmelzofen, der elektrischen Strom zum Schmelzen von Metall verwendet. Das Prinzip des Induktionsschmelzens besteht darin, dass eine elektrische Hochspannungsquelle von einer Primärspule eine niedrige Spannung und einen hohen Strom im Metall (Sekundärspule) induziert. Induktionserwärmung ist einfach eine Methode zur Übertragung der Wärmeenergie. Zwei Gesetze, die die Induktionserwärmung bestimmen, sind (i) die elektromagnetische Induktion und (ii) der Joule-Effekt.

Der kernlose Induktionsofen umfasst einen relativ dünnen feuerfesten Tiegel, der von einer wassergekühlten Kupferspule umgeben ist, die von einer einzigen Wechselstromversorgung erregt wird. Wenn die Spule erregt wird, bewirkt das fluktuierende axiale Magnetfeld, dass ein Strom in elektrisch leitenden Chargenmaterialstücken innerhalb des Tiegels fließt. Die in der Ladung induzierte Leistung hängt von den physikalischen Eigenschaften des Materials, dem es verbindenden Fluss und seiner geometrischen Form ab. Abhängig vom spezifischen Widerstand des zu schmelzenden Materials wandelt der kernlose Induktionsofen elektrische Energie zum Erhitzen der Charge mit einem Wirkungsgrad zwischen 50 % und 85 % um, obwohl der Ofenwirkungsgrad durch Wärmeverluste durch Strahlung von der Schmelzoberfläche und Wärmeleitung weiter verringert wird die Ofenauskleidung.

Mittelfrequenz-Induktionsöfen, die üblicherweise für die Stahlherstellung verwendet werden, verwenden die Wärme, die durch Wirbelströme erzeugt wird, die durch ein hochfrequentes Wechselfeld erzeugt werden. Der Induktor besteht üblicherweise aus Kupfer, um die elektrischen Verluste zu begrenzen. Der Induktor ist wassergekühlt. Der Ofen besteht aus einem Tiegel aus einem geeigneten feuerfesten Material, der von einer wassergekühlten Kupferspule umgeben ist. Bei diesem Ofentyp wird die Charge durch die von einem Lichtbogen erzeugte Hitze geschmolzen. Die Spule führt den Hochfrequenzstrom. Das durch den Hochfrequenzstrom erzeugte magnetische Wechselfeld induziert starke Wirbelströme in der Ladung, was zu einer sehr schnellen Erwärmung führt.

Die zum Erhitzen einer Tonne Eisen auf 1500 °C benötigte elektrische Energie beträgt 396 kWh. Im Ofen treten mehrere Verluste auf, die den spezifischen Energieverbrauch erhöhen. Die Verluste bestehen aus (i) thermischen Verlusten, (ii) Ofenspulenverlusten, (iii) Kondensatorbankverlusten, (iv) Wandlerverlusten und (v) Verlusten am Haupttransformator. Je höher die Verluste, desto geringer ist der Ofenwirkungsgrad. Thermische Verluste tragen maximal zum Energieverlust bei. Die größten thermischen Verluste sind (i) Strahlungsverluste von der Ofenoberseite, (ii) Leitungsverluste von der feuerfesten Auskleidung, (iii) Wärmeverluste im Kühlwasser der Spule und (iv) Wärme, die von der entfernten Schlacke getragen wird.

Während der Hitzeerzeugung verliert der Ofen ständig Wärme sowohl an das Kühlwasser als auch durch Strahlung von der Schale und der freiliegenden Metalloberfläche. Um diesen Wärmeverlust zu ersetzen, muss elektrische Energie aufgewendet werden. Je länger also die Heizzeit ist, desto größer ist die Ineffizienz des Ofens.

Rohstoffe

Induktionsöfen ohne Kern werden in der Regel als „totes Schmelzen“ angesehen, bei dem während des Prozesses effektiv nur minimale Änderungen auftreten. Daher spielen die Rohstoffe bei der Stahlherstellung eine wichtige Rolle.

Rohstoffe zur Schmelzerzeugung im Ofen sind so auszuwählen und zu kontrollieren, dass sichergestellt ist, dass der hergestellte Flüssigstahl nach dem Gießen in der Stranggießmaschine die angestrebten mechanischen Eigenschaften und chemischen Zusammensetzung aufweist und frei von Fehlern ist. Neben der Qualität des produzierten Stahls beeinflussen die Rohstoffe auch (i) das Volumen der produzierten Schlacke, (ii) die Lebensdauer der feuerfesten Auskleidung und (iii) die Sicherheit sowohl der Anlage als auch des Arbeitspersonals. Darüber hinaus haben Rohstoffe mit ihrem Chargierverhalten einen erheblichen Einfluss auf den spezifischen Verbrauch an elektrischer Energie und die Ofenproduktivität.

Die wichtigsten zu kontrollierenden Parameter bei Rohstoffen sind (i) Größe, (ii) Schüttdichte, (iii) chemische Zusammensetzung, (iv) Sauberkeit, Verschmutzungsgrad und Freiheit von Rost, Zunder, Sand, Schmutz, Ölen/Fetten und (v) nichtmetallische Beschichtungen. Rohstoffchargen mit einer Schüttdichte von mehr als 1 t/m³ haben einen geringeren Energieverbrauch als die Chargenmaterialien mit einer geringeren Schüttdichte von etwa 0,5 t/m³.

Unter den verschiedenen Rohstoffen, die für die Wärmeerzeugung verwendet werden, nehmen Metallics sowohl in technischer als auch in wirtschaftlicher Hinsicht den Löwenanteil ein. Die Hauptrohstoffe für die Stahlherstellung im Induktionsofen sind (i) Stahlschrott, (ii) Eisenschrott oder/und Roheisen, (iii) Eisenschwamm, (iv) Aufkohlungsmittel und (v) Zusatzstoffe. Von diesen sind die ersten drei Metallics.

Schmutziger oder kontaminierter Schrott neigt dazu, eine Schlackenschicht auf dem feuerfesten Material des Ofens abzuscheiden. Dies geschieht auf oder knapp unter dem Flüssigkeitsspiegel im Tiegel und begrenzt die Energiemenge, die vom Ofen gezogen wird. Auch die effektive Reduzierung des Innendurchmessers des Ofens kann die Beschickung erschweren und in die Länge ziehen. Dies wirkt sich wiederum auf die Energieeffizienz des Ofens aus.

Rostiger Schrott benötigt nicht nur mehr Zeit zum Schmelzen, sondern enthält auch weniger Metall pro Charge. Schrott muss überprüft werden, um sicherzustellen, dass vorbeschichtete Stähle wie verzinntes Blech und verzinktes Blech nicht enthalten sind, da diese Materialien übermäßige Mengen an metallurgischem Rauch und Schlacke erzeugen. Für jedes 1 % Schlacke, das bei 1500 °C gebildet wird, beträgt der Energieverlust 10 kWh pro Tonne.

Anders als Stahlschrott, Eisenschrott und Roheisen ist der Eisenschwamm gekennzeichnet durch (i) hohe Porosität, (ii) geringe Dichte, (iii) geringe Wärmeleitfähigkeit, (iv) hohe spezifische Oberfläche, (v) hohen Sauerstoffgehalt und (vi) mittlerer Kohlenstoffgehalt. Eisenschwamm hat einheitliche chemische und physikalische Eigenschaften. Es hat einen geringen Anteil an metallischen Begleitelementen (ca. 0,02 %) und einen geringen Schwefelgehalt.

Zusätze, die zur Herstellung von Stahl in einem Induktionsofen verwendet werden, sind normalerweise Ferrolegierungen. Ferrolegierungen sind auf Übereinstimmung mit der Spezifikation für Größe, Sortierung und Zusammensetzung zu prüfen. Insbesondere müssen sie auf Feinanteile überprüft werden, da dies eine Quelle hoher Verluste und damit Schwankungen in der erwarteten Chemie des in der Hitze hergestellten Stahls ist.

Die Rolle des Aufkohlungsmittels während der Stahlerzeugung im Induktionsofen besteht darin, Sauerstoff aus dem Eisenschwamm zu entfernen, der in Form von FeO vorhanden ist, und für eine Kohlenstoffaufnahme in dem flüssigen Stahl bis zu dem gewünschten Niveau zu sorgen. Petrolkoks und Anthrazitkohle sind zwei beliebte Aufkohlungsmittel, die bei der Stahlherstellung im Induktionsofen verwendet werden. Jedoch ist eine Kohlenstoffzufuhr in das Bad durch Roheisen- oder Gusseisenschrott wünschenswerter, um eine bessere Rückgewinnung von Kohlenstoff zu haben. Die Verwendung einer sehr feinen Partikelgröße des Aufkohlungsmittels ist aufgrund übermäßiger Verluste zu vermeiden. Andere verwendbare Aufkohlungsmittel sind metallurgischer Koks, Eisenkarbid und metallurgisches Siliziumkarbid (63 % Silizium und 31 % Kohlenstoff). Siliziumkarbid wird normalerweise mit Schrott beschickt und hat die Vorteile (i) schnellerer Absorption, (ii) wirkt als Desoxidationsmittel und (iii) verlängert die Lebensdauer der Auskleidung.

Eine genaue Berechnung des erforderlichen Einsatzgemisches auf Basis von Materialanalysen sowie eine genaue Gewichtsbestimmung und Dosierung von Einsatzstoffen und Zusatzstoffen (Aufkohler und Additive) sind neben der richtigen Zusammensetzung des flüssigen Stahls Grundvoraussetzungen für die Minimierung von Schmelzzeiten und Energiebedarf. Für ein besseres Ergebnis ist die Verwendung sauberer und trockener Füllmaterialien erforderlich.

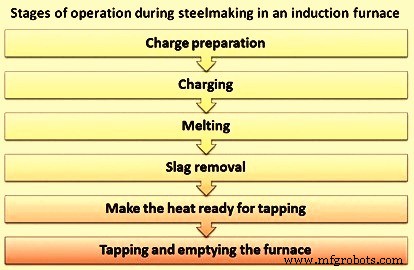

Ein effizienter Betrieb des Induktionsofens hängt hauptsächlich von der Umsetzung der Betriebspraktiken ab. Die Schritte beim Betrieb des Induktionsofens sind in Abb. 1 dargestellt.

Abb. 1 Arbeitsschritte während der Stahlherstellung in einem Induktionsofen

Ladevorbereitung und Aufladung

Der Energieverbrauch wird durch falsche Ladepraktiken erheblich erhöht. Am schlechtesten ist es, eine kleine Menge einzufüllen und zu warten, bis das Schmelzen eintritt, bevor weiteres Material hinzugefügt wird. Die beste Vorgehensweise besteht darin, Ladung bis zum oberen Ende der Leistungsspule hinzuzufügen und nachzufüllen, wenn die Ladung sinkt.

Die Rohstoffe müssen gewogen und auf der Betriebsetage in der Nähe des Ofens angeordnet werden, bevor eine Hitze gestartet wird. Die zu chargierenden Rohstoffe werden in geeigneten Behältern gelagert und sind für die Chargierung nach dem gewählten Verfahren bereit zu stellen. Der Aufkohler und die Additive müssen genau abgewogen und ordnungsgemäß gehandhabt werden, um Verschwendung während der Handhabung zu vermeiden.

Die maximale Größe eines einzelnen Metallstücks/Schrotts darf weniger als das 0,4-fache des Durchmessers des Ofentiegels betragen. Es vermeidet das Problem der Überbrückung. Weiterhin soll jede Charge Metall/Schrott etwa 10 % des Volumens des Ofentiegels betragen. Außerdem ist darauf zu achten, dass praktisch keine scharfen Kanten vorhanden sind, da diese das Feuerfest beschädigen können.

Kernlose Mittelfrequenzöfen werden ohne Sumpf (Fuß) betrieben. Beschickungsmethoden für diese Öfen hängen von mehreren Faktoren ab, darunter (i) Ofengröße, (ii) Ofendurchsatz und (iii) verwendete Beschickungsmaterialien.

Sowohl die mechanischen als auch die manuellen Methoden können verwendet werden, aber die drei oben angegebenen Faktoren entscheiden normalerweise über die Methode. Für magnetische Materialien wie Stahlschrott, Gusseisen, Roheisen und Walzrückstände wird ein Laufkran mit Elektromagnet zur direkten Beschickung des Ofens verwendet. Eisenschwamm kann sowohl mit Laufkränen, die mit Elektromagneten ausgestattet sind, als auch mit manuellen Methoden aufgeladen werden.

Manuelle Beschickungsmethoden sind nur für kleinere Öfen wirklich geeignet. Bei hohen Durchsätzen oder schwierigen Betriebsbedingungen werden Beschickungsmaterialien dem Ofen mit Fallbodenkübeln oder Vibrationsladern zugeführt, die häufig mit Wägevorrichtungen ausgestattet sind, um eine korrekte Beschickungszusammensetzung sicherzustellen.

Der Ofen darf niemals über das Spulenniveau hinaus beschickt werden, d. h. den Ofen bis zu seiner Kapazität beladen. Ferner versteht es sich, dass mit zunehmender Abnutzung der Ofenauskleidung die Menge an Beschickungsmaterialien entsprechend zunehmen muss. Die richtige Ladereihenfolge ist einzuhalten. Die Beschickung des leichten Schrotts unten gefolgt von schwererem Schrott oben schützt die Bodenauskleidung vor Beschädigung während der Beschickung. Das Einbringen von nassem oder feuchtem Material in die Schmelze kann Explosionen verursachen und ist zu vermeiden.

Schmelzen und Entschlacken

Das Material wird bis Oberkante Ofenschlange in den leeren Ofen eingebracht. Beim Einschalten der elektrischen Energieversorgung wird im aufgeladenen Material eine Spannung induziert, die starke Wirbelströme verursacht. Durch den hohen elektrischen Strom und den Widerstand des Materials wird das Material bis zum Schmelzpunkt erhitzt.

Das schmelzende Material setzt sich zusammen und der Ofen kann mit weiterem Material beschickt werden. Bei Mittelfrequenzöfen wird das Material nicht in das Flüssigkeitsbad, sondern auf das noch feste Material chargiert.

Im Fall von Eisenschwamm in der Charge liegt der im Eisenschwamm vorhandene Sauerstoff in Form von FeO vor, das heftig mit Kohlenstoff im Flüssigkeitsbad reagiert und die Wärmeübertragung, den Schlackenmetallkontakt und die Homogenität des Bades verbessert.

Zur Glättung des Schmelzvorgangs ist ein periodisches Entfernen von Schlacke erforderlich, da diese sich auf dem flüssigen Bad verfestigt und ein weiteres Schmelzen des Eisenschwamms behindert. Eisenschwamm kann direkt in das flüssige Metall gegeben werden, wenn die Rührwirkung die Wärmeübertragung beschleunigt und das Schmelzen fördert. Es ist darauf zu achten, dass genügend Flüssigkeit vorhanden ist, bevor Sie Eisenschwamm hinzufügen.

Unabhängig vom Beschickungsmodus wird Eisenschwamm immer nach der anfänglichen Bildung eines Schmelzbades (d. h. heißer Absatz) durch Schmelzen von Stahlschrott beschickt. Das Schmelzen von Eisenschwamm wird stark von Faktoren wie dem Kohlenstoffgehalt des flüssigen Bades und dem Metallisierungsgrad des Eisenschwamms beeinflusst. Der Kohlenstoffgehalt des flüssigen Bades reagiert mit dem nicht reduzierten Eisenoxidgehalt des Eisenschwamms, wodurch CO- und CO2-Gase aus dem flüssigen Bad entstehen, d. h. es findet ein Kohlenstoffsieden statt, was zur anschließenden Entfernung von Wasserstoff- und Stickstoffgasen führt und schließlich sauberen Stahl erzeugt. Kohlenstoffsieden tritt an der Schlacke-Metall-Grenzfläche durch die Reaktion 3 FeO + 2C =3 Fe + CO + CO2 auf.

Der Kohlenstoffgehalt im Flüssigkeitsbad muss auf einem angemessenen Niveau gehalten werden, um während der Schmelzperiode ein angemessenes Kohlenstoffsieden aufrechtzuerhalten. Die erforderliche Kohlenstoffmenge (C, in kg) zur Reduzierung des FeO-Gehalts des Eisenschwamms ergibt sich aus der Gleichung C =1,67 [100 – % M–{(% Schlacke /100) x % Fe}]. Hier ist M der Metallisierungsgrad und Fe die Eisenmenge in der Schlacke.

Kohlenstoff in Form von Anthrazit oder Petrolkoks wird normalerweise während der metallischen Beschickungsperiode zugesetzt, um das Mischen zu verbessern und die Menge an Trimmzugaben zu verringern, die dem vollständig geschmolzenen Bad zuzusetzen sind. Mittelfrequenzöfen zeigen mit zunehmender Betriebsfrequenz eine weniger kräftige Rührwirkung. Dies wiederum erschwert die Zugabe von Kohlenstoff zum vollständig geschmolzenen Bad.

Schlacken, die im Allgemeinen in kernlosen Öfen mit mittlerer Frequenz entwickelt werden, sind nicht flüssig und ziemlich schwer und klebrig und oft trocken und in Form einer Schlacke. Die Entfernung der Schlacke wird daher im Allgemeinen durch die Verwendung von Entschlackungslöffeln erleichtert, die mit langen Stahlstäben ausgestattet sind. Diese Löffel sind speziell für diesen Zweck hergestellt.

Wenn Schlackenkoagulantien verwendet werden, um die Entfernung der Schlacke zu unterstützen, muss ihre Verwendung streng kontrolliert werden, um einen chemischen Angriff auf das Ofenauskleidungsmaterial zu verhindern. Das Schlackenvolumen kann durch die Auswahl sauberer und geeigneter Beschickungsmaterialien und mit Eisenschwamm mit einem höheren Anteil an Gesamteisen reduziert werden.

Metallverluste für metallische Beschickungsmaterialien hängen von der physikalischen Größe der Komponente und ihrer Qualität ab, betragen aber normalerweise weniger als 5 %, wobei ein beträchtlicher Teil dieses Verlustes auf Verschüttungen und Spritzer während der Entschlackungs- und Gießvorgänge zurückzuführen ist. Die Rückgewinnung von Kohlenstoff hängt von der Größe und Qualität des Aufkohlungsmittels, dem Zugabeverfahren und dem Zugabezeitpunkt ab. Es kann erwartet werden, dass er in einem Bereich von 85 % bis 95 % liegt.

Heizung bereit machen, Ofen anzapfen und entleeren

Wenn der Flüssigkeitsfüllstand etwa die Oberkante der Spule erreicht hat, wird die Probe entnommen und das Material für die endgültige Analyse in den Ofen gegeben. Dieses Material wird nun aufgeschmolzen und die Schmelze auf eine Temperatur von 80 °C bis 100 °C unter der Abstichtemperatur gebracht.

Wenn die Abstichpfanne fertig ist, wird der Ofen abgeschöpft und auf Abstichtemperatur gebracht. Bei Mittelfrequenzöfen werden für diese Tätigkeit 2 bis 5 Minuten benötigt. Die Flüssigkeitstemperatur wird mit einem Tauchthermoelement gemessen. Vor dem Abstich wird eine kleine Menge Ferrolegierungen in den Ofen geladen, um ein Sieden während des Abstichs zu vermeiden.

In die Gießpfanne wird die erforderliche Menge Ferrolegierungen und Aufkohlungsmittel (falls erforderlich) in den Pfannenboden gegeben und das Metall wird abgestochen.

Prozesssteuerung und -automatisierung

Das moderne Konzept der Stahlwerkstätten beinhaltet die Kontrolle aller stattfindenden Funktionen, um detaillierte Kenntnisse über die Qualität des flüssigen Stahls und die Kosten zu sammeln. Früher verfügten nur die größeren Hüttenwerke über eine Ofensteuerung. Die niedrigen Kosten von Computern und speicherprogrammierbaren Steuerungs-(PLC-)Vorrichtungen ermöglichen es jedoch jetzt, Steuerungssysteme unterschiedlicher Komplexität wirtschaftlich in kleineren Installationen zu installieren. Diese Systeme führen mehrere Funktionen aus, die unter den Überschriften (i) Prozessautomatisierung, (ii) Prozessüberwachung, (iii) Informationsanzeige und -aufzeichnung und (iv) Schnittstellen zu anderen Öfen und Steuersystemen klassifiziert werden können.

Prozessautomatisierung – Die fortschrittlichsten Automatisierungssysteme können den Stahlherstellungszyklus von der Auswahl der Einsatzmaterialien bis zum Abstich des flüssigen Stahls steuern und auch mit anderen Managementsystemen kommunizieren. Einfachere Systeme steuern nur den Stahlherstellungsbetrieb. Diese Systeme benötigen für ihre Funktion Informationen über Ladungsgewicht, Zeit und Leistungsaufnahme. Das Ladungsgewicht wird von Wägezellen erhalten oder vom Bediener eingegeben, während die Zeit von der internen Uhr des Geräts bekannt ist, die zu Beginn jedes Laufs zurückgesetzt wird. Die Leistung wird aus den Spannungs- und Strommessungen für die Ofenspule abgeleitet. Anschließend wird der Energieeintrag berechnet und mit einem Sollwert verglichen, der aus der Erfahrung des Herstellers mit ähnlichen Öfen ermittelt wurde und vom Betreiber individuell verändert werden kann. Bei Erreichen des eingestellten Wertes wird der Ofen automatisch abgeschaltet und die Charge bei etwa der Zieltemperatur geschmolzen. Die Messung dieser Parameter ist ziemlich genau, jedoch führt eine Variation der Charge und ihrer Lage im Ofen zu einer Variation der induzierten Energie, so dass die erhaltene Temperatur zwischen den Schmelzen variiert. Im nächsten Schritt wird das Metall auf die eingestellte Abstichtemperatur überhitzt, was nur erreicht werden kann, wenn die Starttemperatur bekannt ist. Dies wird erreicht, indem sichergestellt wird, dass eine genaue Neigungsmessung des flüssigen Metalls durchgeführt wird, wobei das Ergebnis entweder direkt in das Steuersystem eingespeist oder vom Bediener eingegeben wird.

Zwischen dem Schmelzen und Überhitzen wird das Metall normalerweise entschlackt, es werden Proben genommen und die Zusammensetzung geändert, um die Spezifikation zu erfüllen. Bei Bedarf hält die Steuerung die Temperatur auf jedem eingestellten Wert und berechnet dafür die optimale Leistungsstufe. Auf diese Weise wird die zugeführte Energie genau kontrolliert, wodurch hohe Energiekosten und übermäßige Temperaturen vermieden werden.

Die Steuersysteme können für andere automatische Operationen verwendet werden, wie zum Beispiel (i) Kaltstartofen und (ii) Sintern einer neuen Auskleidung. In diesen Fällen werden Temperaturdaten von Thermoelementen bereitgestellt und das System steuert die Temperatur durch Variieren der Leistungsaufnahme.

Prozessüberwachung – Neben der Steuerung der Stahlerzeugung kann das System auch die Nebenaggregate wie Wasser, Hydraulik, Stromversorgung und Rauchabsaugung überwachen. Wenn ein Problem auftritt, warnt eine Alarmanzeige den Bediener. Der Spulenstrom und seine Trends bei einer bestimmten Spannung können über einen langen Zeitraum aufgezeichnet werden, da jeder Anstieg auf Verschleiß der Auskleidung hinweisen kann. Daher kann das System dem Bediener anzeigen, wann das feuerfeste Material ausgetauscht werden muss.

Anzeige und Aufzeichnung von Informationen – Das Steuerungssystem liefert die Informationen, und die komplexeren Systeme tun dies auf allen Ebenen vom Bediener bis zum Management. Eine visuelle Anzeigeeinheit (VDU) informiert über Energieverbrauch, Leistung, Temperatur und Metallgewicht im Ofen während des Schmelzens, Warmhaltens und Überhitzens. Die Daten werden häufig in grafischer Form angezeigt, um das Lesen der Informationen zu erleichtern. Es gibt verschiedene Menübildschirme für verschiedene Funktionen, wie (i) um Alarme anzuzeigen, (ii) um das Futter anzupassen oder (iii) um zu tippen. Ein Slave-Monitor kann die Anzeige außerhalb der Ofenplattform duplizieren. Die einfacheren Systeme können eine Flüssigkristallanzeige (LCD) haben, die die gleichen allgemeinen Daten, aber nicht grafisch darstellen kann.

Der Bediener kann mit dem System kommunizieren, um Informationen einzugeben oder die Einstellungen zu ändern, mit Tastenfeldern, Lichtstiften oder Touchscreens, je nach Präferenz des Herstellers und der Komplexität des Systems. Aufzeichnungen können auch für einen Lauf, eine Schicht oder einen Monat erstellt werden.

Schnittstelle zu anderen Öfen und Steuerungssystemen – Systeme sind auch darauf ausgelegt, die Stahlherstellung mit mehr als einem Ofen zu steuern. Das System steuert dann alle Öfen und optimiert das Schmelzen, um die erforderliche Metallleistung der gesamten Stahlerzeugungsanlage zu erzielen. Es berücksichtigt die Leistungsbeschränkungen, die zu bestimmten Tageszeiten durch den Vertrag mit den Stromversorgern auferlegt werden, und optimiert die Stahlerzeugung, um die beste Schmelzrate zu erzielen.

Es wurden auch Systeme entwickelt, um Informationen an ein auf einer höheren Ebene operierendes Steuernetzwerk zu melden und Informationen von diesem zu empfangen. Es kann auf Informationen aus dem Netzwerk reagieren, wie z. B. eine Änderung der Metallgießtemperatur, einer Änderung der Legierungszusammensetzung, der Rohmaterialverfügbarkeit und des Chargengewichts, und die Öfen entsprechend betreiben.

Die oben beschriebenen Steuersysteme sind ein Verfahren zum Bereitstellen einer automatischen Steuerung des Schmelzens, Haltens und Abstichs. Sie können den Ofen kalt starten, den Auskleidungssinterzyklus steuern und eine kontinuierliche Diagnosekontrolle der Stromversorgung, der Ofenkomponenten, der Hilfssysteme und der Ofenauskleidung durchführen. Jeder Fehler oder Ausfall kann identifiziert und dem Bediener zur Kenntnis gebracht werden. Es können umfassende Aufzeichnungen über alle überwachten Daten zur Managementkontrolle geführt werden. Die Systeme können mehr als einen Ofen steuern und Teil eines größeren Netzwerks sein, das alle Funktionen des Schmelzbetriebs steuert. Die ausgeklügeltsten Systeme sind für die kleinen Stahlwerke nicht kosteneffektiv. Einige Systeme können an bestehenden Geräten nachgerüstet werden.

Herstellungsprozess

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Grüne Stahlerzeugung

- Induktionsofen und Stahlerzeugung

- Energieoptimierender Ofen

- Verwendung von Nusskoks in einem Hochofen

- Verwendung von heißem Metall für die Stahlerzeugung im Lichtbogenofen

- Gleichstrom-Lichtbogenofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- CAS-OB Prozess der Sekundärstahlerzeugung