Gerätewartung und Reparatur

Zu oft konzentrieren wir uns in der Zuverlässigkeitstechnik zu eng auf Geräte und gerätebezogene Probleme, wenn wir damit beauftragt sind, Abweichungen aus unserem Herstellungsprozess zu beseitigen. Aber was ist mit der „menschlichen Zuverlässigkeit“? Menschliche Zuverlässigkeit wird in der Springe

Zwei sich ergänzende Philosophien bilden eine starke Kombination, um die Unternehmenskultur zu verändern und einen Prozess zur kontinuierlichen Verbesserung zu etablieren. Der Ansatz der Total Productive Maintenance (TPM), der auf Mitarbeitern und Prozessen basiert, verändert die Kultur und die Art

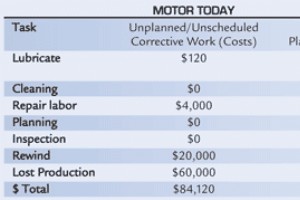

Trotz dieser holprigen wirtschaftlichen Zeiten arbeiten einige Hersteller auf Hochtouren. Wenn also eine Steuerplatine oder ein Motor in einem Fließbandroboter ausfällt, müssen Werksleiter eingreifen – aber erst, wenn sie eine entscheidende Frage beantwortet haben:Austausch oder Reparatur? Die Ant

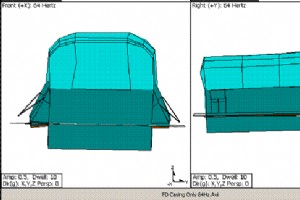

Eine über einen Fluidantrieb von der Frischdampfturbine angetriebene Kesselspeisepumpe (BFP) hatte hohe Vibrationen, was zu einem häufigen Austausch der Fluidantriebslager führte. Die Stromerzeugungsanlage war für die Stromerzeugung auf die einzige BFP angewiesen. Der normale Anlagenbetrieb erforder

Hersteller sind die die Wartung ihrer Fabrikanlagen auslagern möchten, um ihren Werksbetrieb gegen eine Rezession zu stärken. Dies geht aus den Ergebnissen eines neuen Berichts von Advanced Technology Services Inc. (ATS) hervor, der mit Nielsen Research erstellt wurde. Dieser Trend ist ein Wachstums

Die Gesamtanlageneffektivität (OEE) kann eine genaue Darstellung der Gesamtanlagenleistung sein. Abgeleitet von Total Productive Maintenance (TPM) und dem Toyota Production System (lean), ist OEE ein einzelner, berechneter Wert, der die Effektivität der Anlage in drei Leistungsindikatoren darstellt:

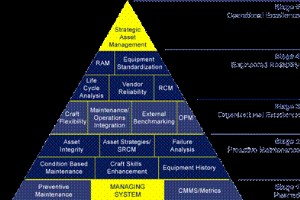

Der vielleicht schädlichste Fehler in der heutigen Industrie ist die gängige Praxis, Asset-Management-Konzepte während der Planung, des Baus und der Inbetriebnahme großer neuer Anlagen zu übersehen. Die globalen Kosten dieser schlechten Managementpraxis sind wirklich astronomisch. Bei neuen Anlagen

Einzelhandelsverkäufer, Kassierer, allgemeine Büroangestellte, kombinierte Nahrungsmittelzubereiter und -bediener sowie registrierte Krankenschwestern gehörten laut einem vom Bureau of Labor Statistics des US-Arbeitsministeriums veröffentlichten Bericht zu den Berufen mit der höchsten Beschäftigung

“Niemand will in den Heizräumen arbeiten, Niemand möchte mit den Tools arbeiten. Die Jugend der Nation macht es sich leicht, Es gibt niemanden mehr, der unsere Schulen repariert. Wartungstechniker stehen kurz vor der Pensionierung, Die Führungskräfte des Unternehmens haben niemanden zum Anheuer

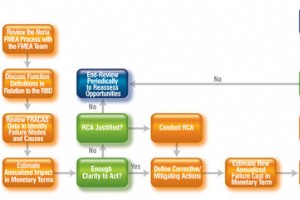

Lange Zeit ein wichtiges Werkzeug zur Verbesserung der Zuverlässigkeit von Produktdesigns, Fehlermöglichkeits- und Einflussanalysen (FMEA) können auch für den Fertigungs- und Prozesszuverlässigkeitsingenieur einen wertvollen Zweck erfüllen … wenn wir einige Änderungen vornehmen. Der Standard-FMEA-P

Total Productive Maintenance (TPM) hat heutzutage in der amerikanischen Industrie keinen guten Ruf. Eine 2006 vom Manufacturing Research Center durchgeführte Studie zeigte, dass derzeit nur 38 Prozent der befragten US-Hersteller TPM implementieren. Von denen, die TPM implementieren, gaben 37 Prozen

Wir bei der Wartung beschweren uns oft darüber, wie schwer es ist ist für uns, Wartung an das Top-Management zu verkaufen. Es gibt einige Dinge, die wir verbessern können, wenn wir mit dem Top-Management sprechen. In diesem Artikel werde ich typische Situationen skizzieren, die ich in der Industrie

Zwei Möglichkeiten, eine Planung zu beenden und Scheduling-System stellen alle anderen Methoden in den Schatten. Seien Sie vorsichtig mit diesen beiden Schemata. Sie werden jeden entweder wütend oder frustriert machen. Sie werden auch das Management verwirrt zurücklassen, nachdem es sie ins Spiel ge

Ein Vermächtnis hinterlassen. Diesen Satz hört man in der Politik. Das hört man im Geschäftsleben immer häufiger. Viele machen sich in ihrem Privatleben Sorgen darüber. Ich glaube, dass sich heute mehr Menschen mit diesem Thema Sorgen machen, wenn sie älter werden und über ihre Zukunft nachdenken, b

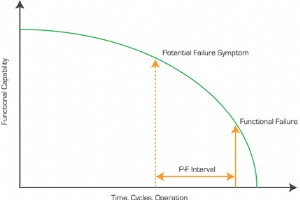

Das Potential-zu-Funktions-Fehlerintervall (P-F-Intervall) ist eines der wichtigsten Konzepte bei der Durchführung von Reliability-Centered Maintenance (RCM). Bemerkenswerterweise ist das P-F-Intervall auch eines der am meisten missverstandenen RCM-Konzepte. Die Fehlermodusanalyse wird noch kompliz

Auch wenn die Kosten von Predictive-Maintenance-Systemen durch eine hohe Akzeptanz sinken, bleiben die Systeme teuer und ihre Nutzung beschränkt sich auf kostenintensive Produktionsmaschinen. Auch wenn einige Anbieter auf die technischen Möglichkeiten achten, wird die zukünftige Akzeptanz der System

Die Kartoffel wurde erstmals vor mehr als 4.000 Jahren in Peru angebaut. Heute ist die Kartoffel dank Unternehmen wie PAS Grantham Ltd. (McCain) eines der am häufigsten gegessenen und genossenen Lebensmittel der Welt. Zum Beispiel wird gesagt, dass der durchschnittliche Amerikaner 140 Pfund (63,5 Ki

Als Tarah 12 Jahre alt war, war es üblich, dass sie mit künstlerischem Flair bestimmte Wasserskiziele auf farbigem Papier aufschrieb. Einige Ziele waren kurzfristige Leistungsziele, während andere auf bestimmte Ergebnisse wie die Ernennung des US-Teams viel weiter hinausgingen. Sie war konkurrenzfäh

Ich betrachte mich gerne als Matchmaker. Mein Job als Redakteur von Reliable Plant ist es, Menschen, die Informationen und großartige Ideen haben, mit anderen Menschen zusammenzubringen, die nach Informationen und großartigen Ideen suchen. Ich mache die Einführung, beginne das Gespräch zu fließen un

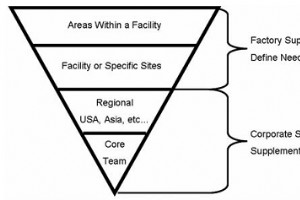

Ihre Probleme beim Management der Zuverlässigkeit Ihrer Produktionsanlagen oder Prozesse sind funktionsübergreifend – das müssen auch Ihre Lösungen sein. Zu lange haben wir versucht, die Anlagenzuverlässigkeit vollständig zu verwalten, indem wir die Art und Weise geändert haben, wie wir unsere Gerät

Gerätewartung und Reparatur